Pipeline-Netzwerk

Das Produkt bewegt sich zwischen den Einheiten der Anlage entlang des Pipelinenetzes.

Die Molkerei verfügt auch über leitende Systeme für andere Medien - Wasser, Dampf, Reinigungslösungen, Kältemittel und Druckluft. Das Vorhandensein eines Abwasserentsorgungssystems ist ebenfalls unerlässlich. Alle diese Systeme unterscheiden sich grundsätzlich nicht voneinander. Der einzige Unterschied besteht in den Materialien, aus denen sie hergestellt werden, in der Konstruktion der Teile und in den Abmessungen der Rohre.

Alle Teile, die mit dem Produkt in Kontakt kommen, bestehen aus Edelstahl. Andere Systeme verwenden andere Materialien - zum Beispiel Gusseisen, Stahl, Kupfer, Aluminium. Kunststoffe werden auch zur Herstellung von Wasser- und Luftleitungen sowie Keramiken für Entwässerungs- und Abfallleitungen verwendet.

In diesem Abschnitt werden wir nur auf die Produktleitungen und ihre Teile eingehen. Hilfsleitungen sind im Abschnitt über Hilfseinrichtungen beschrieben.

Das Produktrohrsystem umfasst die folgenden Armaturen: • Gerade Rohre, Bögen, T-Stücke, Reduzierstücke und Kupplungen

• Spezialbeschläge - Schaugläser, Instrumentenbögen usw.

• Ventile zum Stoppen und Ändern der Durchflussrichtung

• Druck- und Durchflussregelventile

• Halterungen für Rohre.

Aus hygienischen Gründen bestehen alle mit dem Produkt in Berührung kommenden Teile aus Edelstahl. Es werden zwei Hauptqualitäten verwendet: AISI 304 und AISI 316. Letzteres wird häufig als säurebeständiger Stahl bezeichnet. Die folgenden schwedischen Stahlsorten entsprechen (wenn auch nicht vollständig):

| USA | AISI 304 | AISI 316 | AISI 316L |

| Schweden | SIS 2333 | SIS 2343 | SIS 2359 |

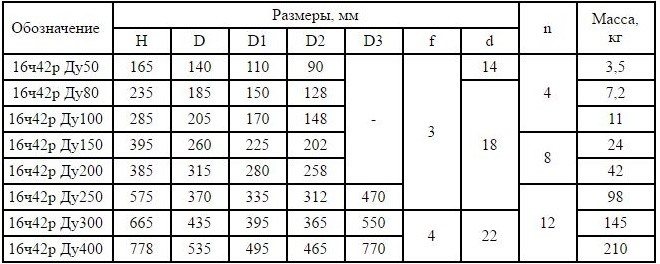

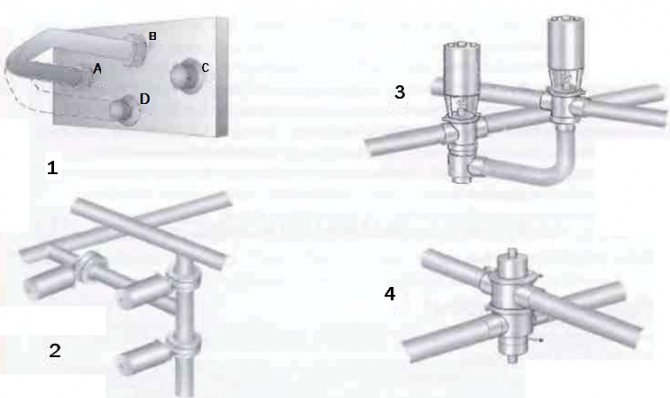

Abb. 1 Einige Arten von Armaturen, die in Rohrleitungen eingeschweißt sind. 1 T-Stücke 2 Reduzierstücke 3 Ellbogen

Ventilbetrieb prüfen

Das Rückschlagventil fällt sehr selten vorzeitig aus. Es hat jedoch immer noch eine eigene Lebensdauer. Es kann viele Gründe für den Ausfall der Ventilvorrichtung geben. Die Hauptursachen für Verschleiß und Ausfall des Rückschlagventils:

- schlechte Dichtheit des Sperrelements;

- Fabrikfehler der Feder;

- zu hohes Druckniveau in den Rohren;

- Spülen von Fremdkörpern in den Abwasserkanal;

- falsch ausgelegte Pipeline;

- Verstopfungen und Ansammlung von Schmutz, Ansammlung in Rohren;

- hoher Grundwasserspiegel (in einem Privathaus);

- Senkung der Stiftung;

- unsachgemäße Installation (zu hoch oder zu niedrig, geneigt).

Abweichungen im Betrieb des Rückschlagventils sind an den äußeren Anzeichen der Funktionsweise des Wasserversorgungssystems leicht zu erkennen. Die Kante im Ventil nutzt sich am schnellsten ab - anhand seines Zustands kann man beurteilen, ob es sich lohnt, das Ventil zu wechseln. Wenn das System ständig Vibrationen und Geräuschen ausgesetzt ist, ist die interne Feder oder der Verschluss höchstwahrscheinlich nicht in Betrieb. Sie können ausgetauscht werden, wobei der alte Zylinder verbleibt. Experten raten jedoch in solchen Fällen, das Ventil vollständig auszutauschen.

Somit ist das Rückschlagventil ein wichtiger Bestandteil der normalen Funktionalität aller Heizungs-, Abwasser- und Wasserversorgungssysteme. Abwasser in einem Privathaus sollte auch durch eine Rohrleitung mit der obligatorischen Installation eines Rückschlagventils geleitet werden. Diese kostengünstige und zuverlässige Armatur trägt dazu bei, dass jedes Hochdruck-Wasser-, Luft-, Gas- oder Dampfsystem sicherer und langlebiger wird. Die Kosten für Schäden durch Unfälle, die durch das Fehlen eines Rückschlagventils verursacht werden, sind erheblich höher als der Preis dieses Geräts.

Verbindungen

Permanente Verbindungen werden geschweißt (Abb. 1). Dort.Wenn ein Abdocken erforderlich ist, erfolgt die Verbindung normalerweise in Form eines Gewinde-Nippels, auf den ein Zwischenring geschoben und eine Kontermutter angeschraubt wird, oder als Nippel mit einem Zwischenring und einer Klemme (Abb. 2).

Das Vorhandensein einer Verbindung ermöglicht das Abdocken, ohne andere Teile der Pipeline zu stören. Daher wird diese Art von Armaturen verwendet, um Elemente von technologischen Geräten, Instrumenten usw. zu verbinden, die früher oder später zum Reinigen, Reparieren oder Ersetzen entfernt werden müssen.

Verschiedene Länder haben unterschiedliche Standards für Armaturen. Zu diesen Standards gehören SMS (schwedischer Standard für Molkereiausrüstung), der ebenfalls international anerkannt ist, DIN (Deutschland), BS (England), IDF / ISO * und ISO-Klemmen (in den USA weit verbreitet).

Es sind Bögen, T-Stücke und ähnliche Beschläge erhältlich, die die Installation durch Schweißen ermöglichen und Platz zum Schweißen bieten. Im letzteren Fall können die Armaturen mit einer Mutter oder einem inneren Teil des Anschlusses oder mit einem Spannverbinder bestellt werden.

Alle Armaturen müssen ordnungsgemäß abgedichtet sein, um zu verhindern, dass Flüssigkeit aus dem System austritt oder Luft in das System gesaugt wird, was zu Problemen im nachgeschalteten Prozess führen kann.

Typen und Eigenschaften

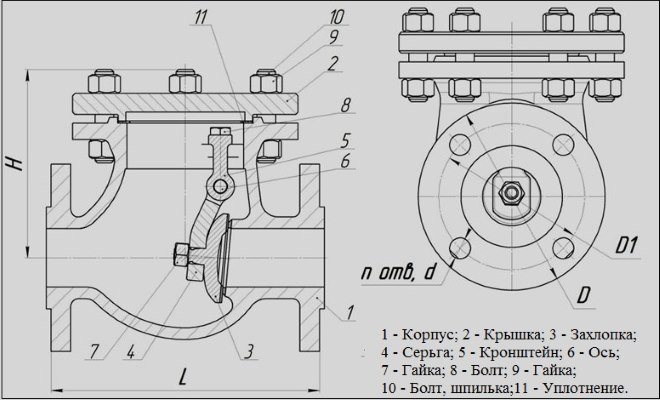

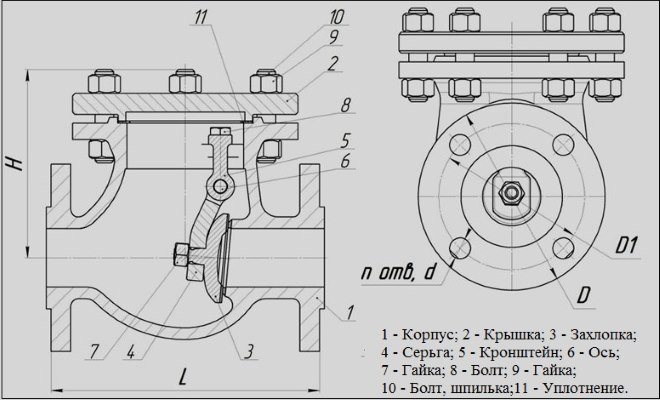

Das Design der Rückschlagventile, für deren Installation Flansche verwendet werden, kann unterschiedlich sein. Die Wahl eines Flanschventils mit einem bestimmten Absperrelementtyp hängt davon ab, für welche Aufgaben ein solches Gerät vorgesehen ist.

Je nach Ausführung des Absperrelements werden sie also unterschieden:

- Drehventil;

- Rückschlagventil vom Hubtyp;

- Rückschlagventil mit Kugelverriegelungselement;

- zweiblättriges Rückschlagventil;

- Fußrückschlagventil mit einem Netz ausgestattet.

Konstruktion einiger Rückschlagventile mit Flansch

Das Rückschlagventil ist eine Verriegelungsvorrichtung, deren Hauptteil eine Stahlschlagscheibe ist, die an einer federbelasteten Achse befestigt ist. In dem Moment, in dem ein solches Rückschlagventil geöffnet ist, ist die Scheibe in ihrem inneren Teil parallel zur Bewegung des Arbeitsmediums und wenn sie geschlossen ist - senkrecht. Das Flanschrückschlagventil hat einen einfachen Aufbau und dementsprechend geringe Kosten. Wenn wir über die Nachteile dieser Art von Rückschlagventilen sprechen, dann ist das wichtigste davon, dass ihr Drehmechanismus beim Schließen die Verriegelungsscheibe zu stark zuschlägt, was schließlich zu Verschleiß des Sitzes führt. Rotationsrückschlagventile, die mit einem speziellen Mechanismus ausgestattet sind, der ein reibungsloses Schließen der Absperrscheibe gewährleistet, weisen keinen solchen Nachteil auf. Solche verbesserten Flanschdrehventile sind jedoch teurer, was ihre Anwendung etwas einschränkt.

Rückschlagventil schwenken

Bei Flanschhub-Rückschlagventilen wird eine spezielle Spule als Absperrelement verwendet, die unter dem Druck des Arbeitsstroms entlang der vertikalen Achse ansteigt und bei abnehmendem Druck auf ihren Sitz abfällt und den blockiert Bewegung des durch die Rohrleitung transportierten Mediums. Es ist zu beachten, dass solche Ventile aufgrund ihrer Besonderheiten nur in vertikaler Position installiert werden können.

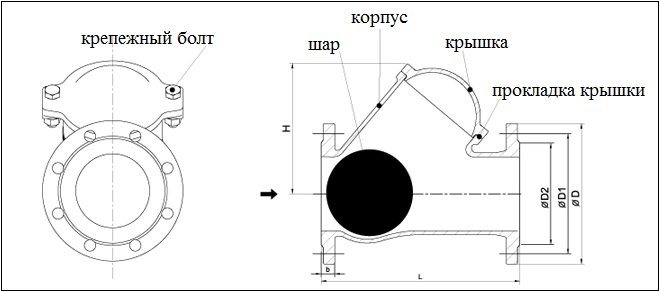

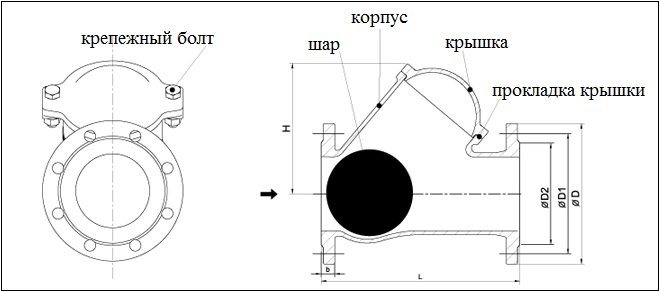

Kugelrückschlagventile verwenden, wie der Name schon sagt, eine kugelförmige Spule als Absperrelement. Aufgrund ihrer Größe können sie nicht als Zwischenflanschverriegelungen verwendet werden.

Rückschlagventil mit Flanschkugel

Das Rückschlagventil, das hauptsächlich im Wafer-Design hergestellt wird, verwendet bei seiner Konstruktion zwei Klappen gleichzeitig.Jeder von ihnen ist mit einer Feder verbunden, die die Kraft ihres Widerstands gegen den Druck des Arbeitsstroms reguliert. Die Absperrklappe vom Wafer-Typ ist aufgrund der geringen Größe ihrer Absperrelemente - der Klappen - sehr kompakt.

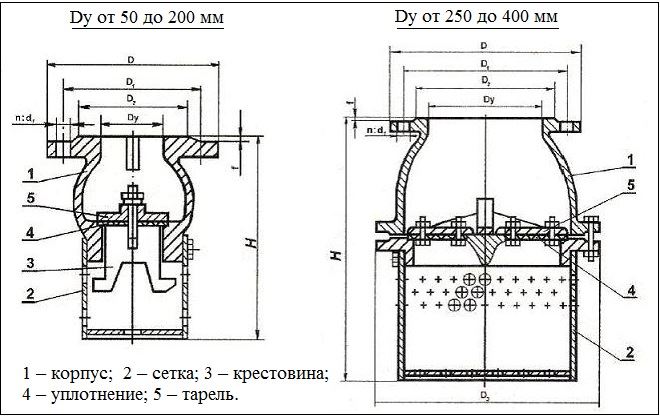

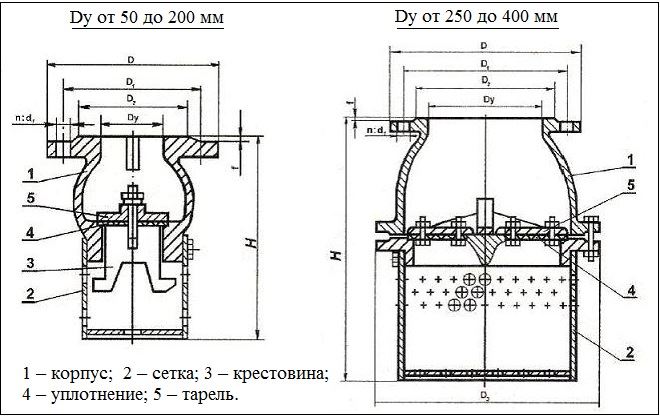

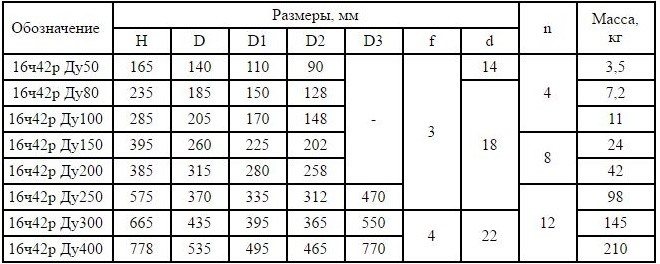

Rückschlagventile, deren Konstruktion zusätzlich mit einem Sieb ausgestattet ist, werden zur Installation in Rohrleitungssystemen zum Pumpen von Öl, Gas oder Wasser aus unterirdischen Quellen verwendet. Solche Geräte, deren beliebtestes Modell 16CH42R ist, lösen gleichzeitig zwei wichtige Probleme: Durch ihren Absperrmechanismus können keine Flüssigkeiten oder Gase zur Quelle zurückkehren, und das Netz schützt die Rohrleitung vor großen Fremdkörpern.

Das Design des 16CH42R-Ventils hängt von den Abmessungen des Produkts ab

Das Modell 16CH42R, dessen Gehäuse aus Stahl oder Gusseisen besteht, zeichnet sich durch eine große Vielseitigkeit aus und kann an Rohrleitungen oder Pumpen zum Pumpen von flüssigen und gasförmigen Medien installiert werden.

Gesamt- und Anschlussabmessungen des Ventils 16h42r

Sonderausstattung

Schaugläser werden an den Stellen in Reihe installiert, an denen eine visuelle Überprüfung der Produktverfügbarkeit erforderlich ist.

Bögen mit Armaturen für Geräte werden zur Installation von Thermometern und Manometern verwendet. Der Sensor sollte vorgeschaltet installiert werden, um eine möglichst genaue Ablesung zu gewährleisten. Spezielle Noppen sind zum Einsetzen von Probenahmeventilen vorgesehen. Instrumentenanschlüsse können auch mit speziellen Muffen versehen werden, um während der Installation direkt an das Rohr zu schweißen.

Abb. 3. Sampler.

Abb. 4 Stopfen zur Probenahme für die mikrobiologische Analyse.

Sampler

Solche Vorrichtungen sollten an strategischen Punkten der Produktionslinie installiert werden, um Produkte zur Analyse zu entnehmen. Für Qualitätskontrollzwecke wie die Bestimmung des Fettgehalts von Milch oder des Säuregehalts (pH) fermentierter Milchprodukte können Proben mit dem in Abbildung 3 gezeigten Probenehmer entnommen werden.

Bei der Bestimmung des hygienischen Zustands der Produktionslinie sollte die praktizierte Probenahmemethode das Risiko einer Verunreinigung der Rohrleitung durch die äußere Umgebung vollständig ausschließen. Zu diesem Zweck wird eine Saugschraube verwendet (siehe Abb. 4). An der Unterseite dieses Steckers befindet sich ein Gummistopfen. Zuerst wird der Stopfen entfernt und alle Teile des Stoppers, die eine Kontamination in die Probe einbringen könnten, werden gründlich desinfiziert (normalerweise mit einem Tupfer, der unmittelbar vor der Probenahme in einer chlorhaltigen Lösung eingeweicht wurde). Danach wird eine Nadel einer medizinischen Spritze durch einen Gummistopfen in das Produkt eingeführt und eine Probe damit entnommen.

Proben von aseptischen Produkten (wärmebehandelt bei Temperaturen, die so hoch sind, dass sie praktisch steril sind) werden immer durch ein aseptisches Probenahmeventil entnommen, um eine erneute Infektion zu verhindern.

Ventile. Ventilsysteme

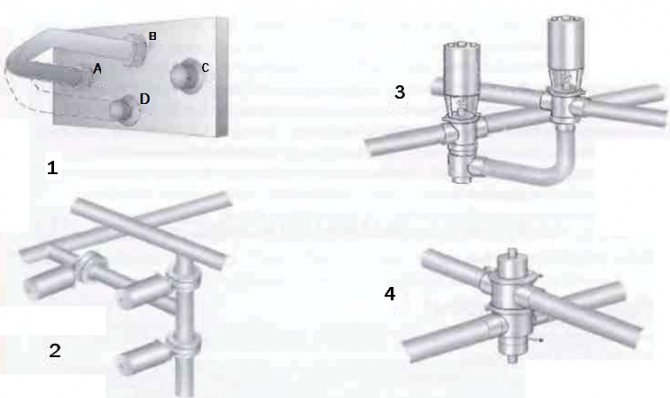

Es gibt viele Verbindungen im Rohrleitungsnetz, durch die das Produkt von einer Leitung zur anderen fließt, die sich jedoch manchmal überlappen müssen, damit sich zwei Ströme unterschiedlicher Flüssigkeiten entlang dieser beiden Leitungen bewegen können, ohne sich miteinander zu vermischen.

Wenn die Leitungen voneinander isoliert sind, muss eine Leckage in den Abfluss gelangen und jede Möglichkeit, dass eine Flüssigkeit in eine andere gelangt, muss ausgeschlossen werden.

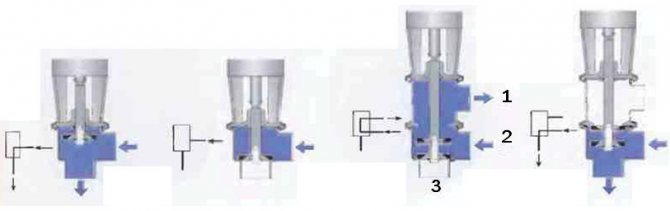

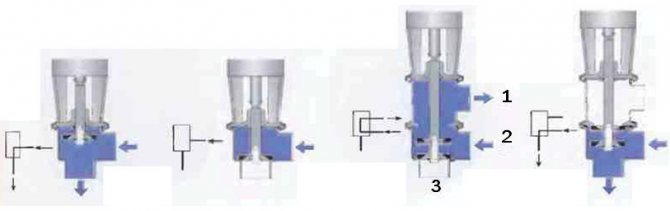

Dies ist ein häufiges Problem bei der Planung von Milchviehbetrieben. Milchprodukte und Reinigungslösungen werden durch verschiedene Rohrleitungen geführt und dürfen sich nicht berühren. Abbildung 5 zeigt vier mögliche Lösungen für dieses Problem.

Abb. 5 In der Lebensmittelindustrie verwendete Mischventilsysteme.1 Schwenkkrümmer zum manuellen Umschalten des Durchflusses auf einen anderen Kanal 2 Drei Absperrventile können dieselbe Funktion ausführen. 3 Ein Absperrventil und ein Umschaltventil können die gleiche Aufgabe übernehmen fließen

Absperrventile

Der Ventilkörper hat einen Ventilschaftsitz am Ende des Schafts. Eine Spindel, die über eine Kurbel oder einen pneumatischen Mechanismus betätigt wird, hebt das Ventil vom Sitz ab und senkt es zurück (siehe Abbildung 6).

Abb. 6 Manuell sitzendes Absperrventil und pneumatisch sitzendes Umschaltventil. Die Absperr- und Umschaltventilantriebe sind austauschbar.

Das sitzende Absperrventil ist auch in Umschaltausführung erhältlich.

Dieses Ventil hat drei bis fünf Löcher. Wenn das Ventil abgesenkt wird, fließt Flüssigkeit vom Einlass 2 zum Auslass 1, und wenn das Ventil zum oberen Sitz angehoben wird, wird der Durchfluss durch den Auslass 3 geleitet, wie in Abbildung 7 gezeigt.

Abb. 7 Absperr- und Umschaltventile mit unterschiedlichen Kernpositionen und entsprechenden Bezeichnungen im Prozessdiagramm.

Dieser Ventiltyp kann bis zu fünf Löcher haben. Ihre Anzahl wird durch technologische Anforderungen bestimmt.

Es gibt eine Reihe von Optionen für ferngesteuerte Stellantriebe. Beispielsweise kann ein Ventil mit Druckluft geöffnet und mit einer Feder geschlossen werden oder umgekehrt. Es kann auch mit Druckluft geöffnet und geschlossen werden (siehe Abb. 8).

Abb. 8 Beispiele für pneumatische Stellantriebe. 1 Ventil öffnet mit Feder und schließt mit Druckluft 2 Ventil schließt mit Feder und öffnet mit Druckluft

Stellantriebe sind auch für Zwischenventilpositionen sowie zum zweistufigen Öffnen und Schließen erhältlich.

Die Ventilsteuerung (Abb. 9) wird häufig als Block am Ventilantrieb installiert. Dieser Block enthält Ventilstellungssensoren, die Informationen an das Hauptsteuersystem senden. In den Luftkanal zum Ventilantrieb oder zur Steuereinheit ist ein Magnetventil eingebaut. Ein elektrisches Signal aktiviert das Magnetventil und lässt Druckluft in den Stellantrieb gelangen. Dadurch wird das Ventil nach Bedarf geöffnet oder geschlossen. Bei der Zufuhr strömt Druckluft durch den Filter und befreit ihn von Öl und anderen Verunreinigungen, die den ordnungsgemäßen Betrieb des Ventils beeinträchtigen können. Wenn das Magnetventil ausgeschaltet wird, wird die Luftzufuhr unterbrochen und Luft aus dem Ventil an der Produktleitung durch den Auslass im Magnetventil entfernt.

Abb. 9 Am Stellantrieb montierte Ventilkegelpositionsanzeige.

Ventilantriebe

Zur Steuerung der Ventile (Bewegung des Verriegelungs- oder Regelelements) werden verschiedene Aktuatoren verwendet: manuell, elektrisch, elektromagnetisch, hydraulisch, pneumatisch oder deren Kombinationen.

Beispiele für einen kombinierten Antrieb sind ein pneumatischer Hydraulikantrieb mit Druckgas und Hydraulikleistung sowie ein elektrohydraulischer Antrieb.

Die Übertragung der Translationskraft vom Antrieb auf das Verriegelungs- oder Regelelement erfolgt mittels einer Stange (Spindel).

Elektrische Stellantriebe werden häufig zur Steuerung von Regelventilen in Heizungs-, Lüftungs- und Klimaanlagen eingesetzt. Ein moderner elektrischer Antrieb ist ein komplexes technisches Gerät, das ein Steuersystem, einen Elektromotor und ein Getriebe umfasst.

Wenn in einem elektrischen Antrieb elektrische Energie "direkt" verwendet wird, erfolgt in einem elektromagnetischen Antrieb ihre Umwandlung in mechanische Energie infolge der Wechselwirkung eines elektromagnetischen Feldes und eines Kerns aus ferromagnetischem Material.

Ein Magnetventil, das mit einem integrierten oder entfernten Magnetantrieb ausgestattet ist, ist eine übliche Konstruktion.

Magnetventile können mit Wechselstrom aus zentralen Stromnetzen oder mit Gleichstrom aus unabhängigen Quellen, Batterien oder Gleichstromgeneratoren betrieben werden.

Magnetventile sind in der Instrumentierung weit verbreitet; zur Steuerung der Prozesse des Dosierens, Herunterfahrens, Mischens, Entleerens und Verteilens von Arbeitsmedienströmen.

Seit vielen Jahren werden pneumatische Stellantriebe zur Steuerung von Ventilen verwendet, die für fast alle außer den größten Ventilgrößen anwendbar sind, wobei ein hydraulischer Stellantrieb, der ein hohes Drehmoment liefern kann, nützlich ist.

Die Verwendung von Aktuatoren ermöglicht es, den Betrieb der Ventile zu automatisieren. Anforderungen an Ventilantriebe: Gewährleistung der erforderlichen Betriebsbereichswerte (Ausgangsdrehmoment), Verschleißfestigkeit, Dichtheit, Einhaltung der Sicherheitsanforderungen, Korrosionsbeständigkeit.

Absperrschieber

Der Absperrschieber (in Fig. 10) ist ein Absperrventil. Für den Schaltbetrieb müssen zwei Ventile verwendet werden.

Absperrschieber werden häufig verwendet, wenn mit Produkten gearbeitet wird, die mechanischer Beanspruchung ausgesetzt sind - Joghurt und andere fermentierte Milchprodukte, da der hydraulische Widerstand des Ventils gering ist und daher der Druckabfall über das Ventil und die Turbulenzen vernachlässigbar sind. Diese Ventile eignen sich sehr gut für hochviskose Produkte und können als Durchgangsventil auf geraden Rohrleitungen installiert werden.

Ein Ventil dieses Typs besteht normalerweise aus zwei identischen Klappen, zwischen denen ein O-Ring installiert ist. In der Mitte des Ventils befindet sich eine stromlinienförmige Scheibe. Es ruht normalerweise auf Buchsen, um zu verhindern, dass der Schaft am Ventilkörper reibt.

Wenn sich die Scheibe in der geöffneten Position befindet, bietet das Ventil einen sehr geringen Strömungswiderstand. In der geschlossenen Position ist die Scheibe mit einem Gummiring abgedichtet.

Abb. 10 Manueller Absperrschieber in geöffneter (links) und geschlossener (rechts) Position.

Einführung. Hydraulische Antriebszusammensetzung

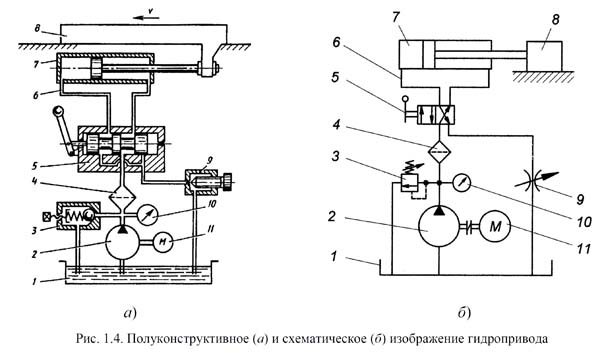

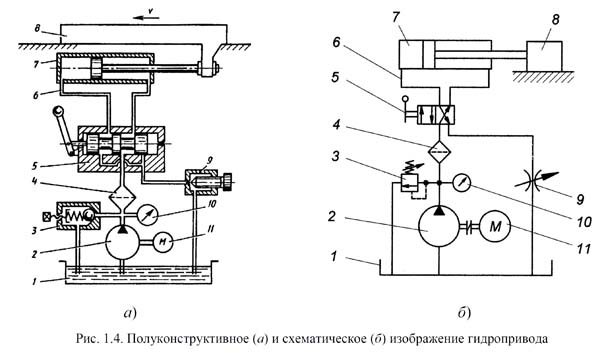

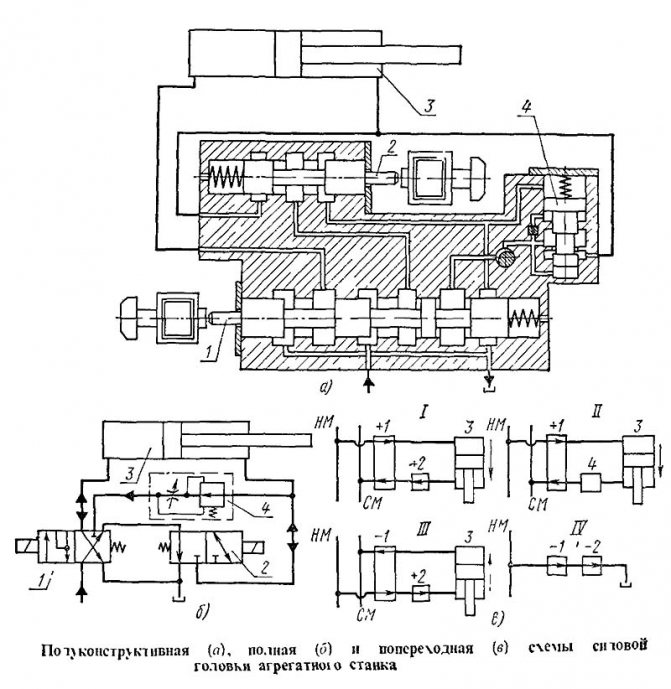

Teilkonstruktive (a) und schematische (b) Bilder eines hydraulischen Antriebs

In seiner allgemeinsten Form besteht ein hydraulischer Antrieb aus einer hydraulischen Energiequelle - einer Pumpe, einem Hydraulikmotor und einer Verbindungsleitung (Rohrleitung).

Im Hydraulikdiagramm Abb. 1.4 halbstrukturell (a) und schematisch (b) zeigt einen einfachen hydraulischen Antrieb, bei dem die von einem Elektromotor 11 angetriebene Pumpe 2 das Arbeitsfluid aus Tank 1 ansaugt und über Filter 4 dem Hydrauliksystem zuführt, und Der maximale Druck wird durch die einstellbare Federkraft des Sicherheitsventils 3 (geregeltes Manometer 10) begrenzt. Um einen beschleunigten Verschleiß oder Bruch zu vermeiden, darf der Einstelldruck des Sicherheitsventils nicht höher sein als der Nenndruck der Pumpe.

Abhängig von der Position des Verteilergriffs 5 tritt das Arbeitsfluid durch Rohrleitungen (Hydraulikleitungen) 6 in eine der Kammern (Kolben oder Stange) des Zylinders 7 ein und zwingt seinen Kolben, sich zusammen mit der Stange und dem Arbeitselement 8 zu bewegen eine Geschwindigkeit v und die Flüssigkeit aus der gegenüberliegenden Kammer durch den Verteiler 5 und einen einstellbaren Widerstand (Drossel) 9 wird in den Tank verdrängt.

Bei Vollgas und unbedeutender Belastung des Arbeitskörpers gelangt das gesamte von der Pumpe gelieferte Arbeitsmedium in den Zylinder, die Drehzahl ist maximal und der Wert des Arbeitsdrucks hängt von den Verlusten im Filter 4, den Geräten 5 und 5 ab 9, Zylinder 7 und Hydraulikleitungen 6. Durch Abdecken der Drossel 9 kann die Geschwindigkeit verringert werden, bis der Arbeitskörper vollständig zum Stillstand kommt. In diesem Fall (sowie wenn der Kolben auf dem Zylinderdeckel ruht oder die Belastung des Arbeitselements übermäßig ansteigt) steigt der Druck im Hydrauliksystem an, und die Kugel des Sicherheitsventils 3, die die Feder zusammendrückt, bewegt sich weg vom Sitz und die von der Pumpe zugeführte Arbeitsflüssigkeit (Pumpenfluss) wird unter dem maximalen Arbeitsdruck teilweise oder vollständig durch das Sicherheitsventil in den Tank umgeleitet.

Bei längerem Betrieb im Bypass-Modus erwärmt sich das Arbeitsfluid im Tank aufgrund großer Leistungsverluste schnell.

Das Hydraulikdiagramm zeigt in Form von Bezeichnungen:

- hydraulische Kraftquelle - - Pumpe 2;

- hydraulischer Motor - Zylinder 7;

- hydraulische Führungsausrüstung - Verteiler 5;

- hydraulische Steuergeräte - Ventil 3 und Drossel 9;

- Steuergeräte - Manometer 10;

- Reservoir für Arbeitsflüssigkeit - Tank 1;

- Klimaanlage für Arbeitsumgebung - Filter 4;

- Pipelines — 6.

Hydraulische Antriebe stationärer Maschinen werden nach Druck, Regelungsmethode, Zirkulationsart, Regelungs- und Überwachungsmethode klassifiziert.

Automatische Kontrolle

Ein Luftantrieb dient zur automatischen Steuerung der Schiebetür (Abb. 11). Folgende Betriebsarten sind möglich:

• Feder zum Schließen / Luft zum Öffnen (Ventil in Neutralstellung geschlossen)

• Feder öffnen / Luft schließen (Ventil offen in Neutralstellung)

• Luft öffnen und schließen.

Die Scheibe dreht sich leicht, bis sie den O-Ring berührt. Ferner ist mehr Kraft erforderlich, um den Gummi zusammenzudrücken. Ein herkömmlicher Federantrieb erzeugt zu Beginn der Fahrt maximale Kraft, wenn eine minimale Kraft erforderlich ist.

und am Ende des Schlaganfalls, wenn die Anstrengung größer sein sollte, wird sie nur schwächer. Daher ist es vorzuziehen, Antriebe zu verwenden, die zu jedem Zeitpunkt des Betriebs die erforderliche Kraft bereitstellen.

Eine andere Art von Absperrschieber ist ein Flanschventil (siehe Abb. 12).

Tatsächlich ähnelt es dem bereits beschriebenen Typ des Absperrschiebers, unterscheidet sich jedoch darin, dass es zwischen zwei an die Rohrleitung geschweißten Flanschen befestigt ist. Es funktioniert wie ein herkömmlicher Absperrschieber. Während des Betriebs wird es an die Flansche geschraubt. Während der Wartung werden die Schrauben gelöst und das Ventil kann für Arbeiten leicht entfernt werden.

Abb. 11 Funktionsweise des Luftantriebs der Schiebeklappe.

Abb. 13 Doppelsitziges Steckventil mit integriertem beweglichen Sitz. 1 Aktuator 2 Oberer Anschluss 3 Oberer Stopfen 4 Ablasskammer 5 Hohlwelle mit Verbindung zur Atmosphäre 6 Unterer Anschluss 7 Unterer Stopfen mit Waage

Überprüfen Sie die Ventilklassifizierung

Um genau zu wissen, welches Rückschlagventil in den Hausinstallationen installiert werden soll, sollten Sie sich mit der breiten Palette dieser Produkte auf dem heutigen Markt vertraut machen. Die Haupttypen von Rückschlagventilen:

- angeflanscht - in seiner Konstruktion hat es seitliche Flanschbefestigungen und ist für den Einbau in horizontale und Eckwasserleitungen vorgesehen;

- Kugel - Das Verschlusselement eines solchen Ventils besteht nicht aus einer Platte, sondern aus einer Kugel. Ein solches Ventil hat die Fähigkeit, die in das System eintretende Wassermenge zu steuern und wird in Haushaltsinstallationen verwendet;

- Scheibe - oft handelt es sich um große Arten von Rückschlagventilen mit einem Verschlusselement in Form einer Scheibe auf gummiertem Boden. Sie werden in automatischen Abwasser- und Wasserversorgungssystemen für den industriellen Einsatz eingesetzt. Einstellbar durch äußere mechanische Kraft;

- Cracker - ein spezielles Rückschlagventil mit einer Sattelachse und einem Knallwinkelverschluss. Es wird in komplexen automatischen Wasserversorgungssystemen eingesetzt.

- Wafer - leichtes Ventil mit minimaler Größe, gekennzeichnet durch das Vorhandensein von Flanschbefestigungen an den Rohrleitungsdüsen. Einfache Installation, einfacher Austausch und langfristiger Systembetrieb.

Die obige Klassifizierung von Rückschlagventilen weist bestimmte Unterschiede auf, die mit der Konstruktion, dem Gerät und der Installation einzelner Modelle verbunden sind. Fast alle Ventiloptionen sind für den Hausgebrauch geeignet, am beliebtesten sind jedoch Flansch- und Wafermechanismen.

Mischfeste Ventile

Ventile dieses Typs (Abb. 13) können ein- oder doppelsitzig sein. Hier wird jedoch auf die für diesen Ventiltyp typischere Option mit zwei Sitzen (Abb. 13) eingegangen.

Das Doppelsitzventil hat zwei unabhängige Sitze mit einer Entwässerungskammer dazwischen.Diese Kammer muss in die Atmosphäre entlüftet werden, um vollständige Garantien gegen Mischströme zu bieten - im Falle einer Undichtigkeit eines der Sitze. Wenn befohlen wird, das Doppelsitzventil zu betätigen, wird die Kammer zwischen seinem oberen und unteren Körper geschlossen, dann öffnet sich das Ventil und verbindet die obere und untere Rohrleitung. Wenn das Ventil geschlossen ist, unterbricht zuerst der obere Ventilkegel die Flüssigkeitszufuhr von der oberen Rohrleitung, und dann kommuniziert die Abflusskammer mit der Atmosphäre. Dies führt zu keinem wesentlichen Produktverlust während des Betriebs.

Es ist wichtig, dass der untere Stopfen hydraulisch ausgewuchtet ist, um ein Öffnen des Ventils und ein anschließendes Mischen von Flüssigkeiten infolge eines Wasserschlags zu vermeiden.

Während des Waschens öffnet sich einer der Ventilverschlüsse oder eine externe CIP-Leitung wird an die Abflusskammer angeschlossen. Einige Ventile können an eine externe Quelle angeschlossen werden, um die Teile des Ventils zu reinigen, die mit dem Produkt in Kontakt gekommen sind.

Ein Einzelsitz-Nichtmischventil hat einen oder zwei Sitze, jedoch für denselben Stecker. Der Raum zwischen den beiden Kernen kommuniziert mit der Atmosphäre. Bevor dieses Ventil in Betrieb genommen wird, wird diese Abflusskammer durch kleine Rückschlagventile geschlossen. Wenn eine Spülung erforderlich ist, wird über diese Ventile eine externe CIP-Leitung mit der Abflusskammer verbunden.

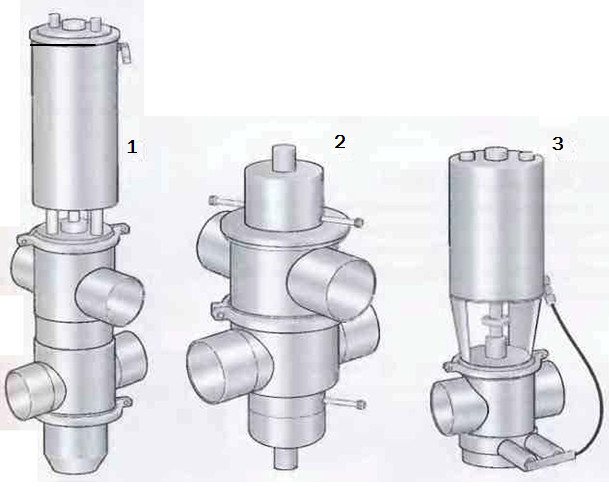

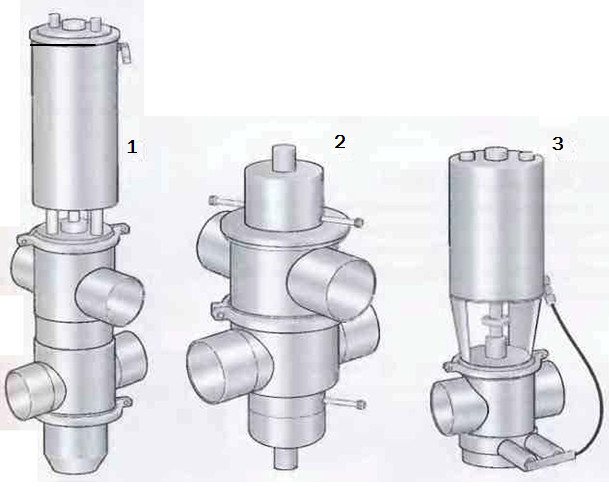

Abb. 14 Drei Arten von Nichtmischventilen. 1 Doppelsitzventil mit Unterlegscheibe für einen beweglichen Sitz 2 Doppelsitzventil mit Außenwaschanlage 3 Einsitzventil mit Außenwaschanlage

Merkmale und Anwendungen von Rückschlagventilen

Rückschlagventile verschiedener Typen (einschließlich Flanschventile) schützen die Rohrleitung vor:

- das Auftreten von Rückflüssen des Arbeitsumfelds darin;

- Hydraulikdämpfer.

Der Rückfluss in Rohrleitungen ist, wie aus dem Namen hervorgeht, die Bewegung des Arbeitsmediums in die entgegengesetzte Richtung. Dies kann insbesondere dann der Fall sein, wenn die Pumpe, die die Versorgung des Arbeitsmediums und dessen Bewegung gewährleistet, ausgeschaltet wird. Wenn für Heizungssysteme ein solches Phänomen wie ein Rückfluss nicht besonders kritisch ist, darf es in Abwasser- und Wasserversorgungssystemen sowie in Rohrleitungen, durch die Ölprodukte und andere Medien transportiert werden, nicht auftreten. Deshalb ist der Einsatz von Rückschlagventilen in solchen Rohrleitungssystemen ein Muss.

Rückschlagventil mit Flansch aus Edelstahl zur Verwendung in Ölprodukten

Ein weiteres unerwünschtes Phänomen, vor dessen Folgen Rohrleitungssysteme durch ein Flanschventil vom Wafertyp oder ein anderes Ventil geschützt werden können, ist der Wasserschlag. Es ist dadurch gekennzeichnet, dass in der Rohrleitung ein starker Druckabfall des transportierten Mediums auftritt, der zur Bildung einer Stoßwelle führt, die über die gesamte Länge des Rohrleitungssystems verläuft.

Ein Wasserschlag kann schließlich zur Zerstörung einzelner Abschnitte der Rohrleitung und zum Ausfall der Elemente führen, die zur Gewährleistung des normalen Betriebs verwendet werden. Mit Hilfe von Rückschlagventilen, die mittels Flanschen oder auf andere Weise installiert werden, wird das System in separate isolierte Sektoren unterteilt, wodurch es wirksam vor den Auswirkungen eines Wasserschlags geschützt wird.

Rückmeldung und Ventilsteuerung

Positionsanzeige

Abhängig vom Steuerungssystem des gesamten Komplexes können verschiedene Arten von Instrumenten am Ventil installiert werden, die seine Position anzeigen (siehe Abb. 15). Dies umfasst Mikroschalter, induktive Näherungsschalter und Hallsensoren. Diese Schalter senden Rückmeldesignale an das Steuerungssystem.

Wenn nur Schalter an den Ventilen installiert sind, muss für jedes Ventil ein entsprechendes Magnetventil im an der Wand montierten Magnetventilschrank vorhanden sein. Wenn ein Signal empfangen wird, leitet das Magnetventil Druckluft zu dem in der Rohrleitung installierten Ventil, und wenn das Signal unterbrochen wird, stoppt das Magnetventil die Luftzufuhr.

In einem solchen System (1) wird jedes Ventil mit einem individuellen elektrischen Kabel und einem eigenen Luftschlauch versorgt.

Die Kombinationseinheit (2) ist üblicherweise am Ventilantrieb montiert. Es enthält die gleichen Positionssensoren wie oben und das Magnetventil ist zusammen mit den Sensoren installiert. Dies bedeutet, dass ein Luftschlauch mehrere Ventile mit Luft versorgen kann, aber jedes Ventil noch ein separates Kabel benötigt.

Abb. 15 Ventilstellungsanzeigesysteme. 1 Nur Sensoren 2 Kombinationseinheit am Ventilantrieb 3 Anzeige- und Steuerungssystem

Ventilkonstruktionen

Das allgemeine Prinzip der Ventilvorrichtung ist dasselbe: Das Bewegen der beweglichen Teile des Verschlusses relativ zu den stationären führt zu einer Änderung des Durchflussbereichs und damit zu einer Änderung des Durchsatzes. Die Ventilschließvorrichtung ist jedoch anders.

Zum Beispiel kann das bewegliche Element des Verschlusses - die Spule - eine Nadel (in Form eines schmalen Kegels), ein Kolben (zylindrisch), eine Kugel, ein Teller sein.

Manchmal findet sich im Ventilnamen ein Hinweis auf die Art des Ventilschiebers. Zum Beispiel ein Nadelventil oder ein Kolbenventil.

Das Nadelventil bietet eine hohe Leistung und eine effiziente Durchflussregelung.

In einem Sicherheitskolbenventil ist der Kolben ein empfindliches Element, das die Wirkung des Drucks des Arbeitsmediums erfasst.

In einem Käfigsteuerventil ist der Verschluss ein stationärer Teil, der aufgrund der großen Anzahl von Profillöchern, die zum Durchleiten des Arbeitsmediums dienen, als Käfig bezeichnet wird. Ein Kolben, der sich im Käfig bewegt und den Bereich seiner offenen Abschnitte verändert, reguliert den Durchsatz des Ventils.

Durch die Anzahl der Sitze werden Einzelsitz- und Doppelsitzventile unterschieden, wenn zwei Sitze auf derselben Achse liegen.

Wenn der Strömungsbereich des Ventils durch zwei oder mehr in Reihe geschaltete Schieber gebildet wird, spricht man von einem mehrstufigen Ventil.

Durch die Art der Dichtung, die die erforderliche Dichtheit der Ventilanschlüsse in Bezug auf die äußere Umgebung gewährleistet, ist es möglich, Stopfbuchsen- und Balgventile zu notieren. Bei einem Sicherheitsbalgventil dient der Balg nicht nur zur Abdichtung des Schafts, sondern auch als empfindliches oder Kraftelement. Faltenbalgdichtungen werden in vielen Ventilen verwendet: Absperrung, Steuerung, Sicherheit.

Je nach Wirkungsweise können die Ventile normalerweise geschlossen (NC-Ventil) und normalerweise geöffnet (NO-Ventil) sein. NC-Ventile in Abwesenheit oder Unterbrechung der Energieversorgung, die eine Kraft zum Bewegen des Verriegelungselements (Regelelements) erzeugen, stellen automatisch die "geschlossene" Position bereit, und die NO-Ventile stellen unter den gleichen Bedingungen die "offene" Position bereit.

Volle Kontrolle

Dies erfolgt mit der in Abb. 9 gezeigten Positionssensoreinheit, die speziell für die Computersteuerung ausgelegt ist. Dieses Gerät enthält eine Positionsanzeige, ein Magnetventil und ein elektronisches Gerät, das mit nur einem Kabel und einem Luftschlauch bis zu 120 Ventile steuern kann (Punkt 3 in Abbildung 15). Dieses Gerät kann zentral programmiert werden und ist kostengünstig zu installieren.

Einige Systeme können auch, ohne externe Signale zu empfangen, Ventile öffnen, um die Sitze zu spülen. Sie können auch die Anzahl der Ventilhübe zählen.

Diese Informationen können zum Planen von Serviceaktivitäten verwendet werden.

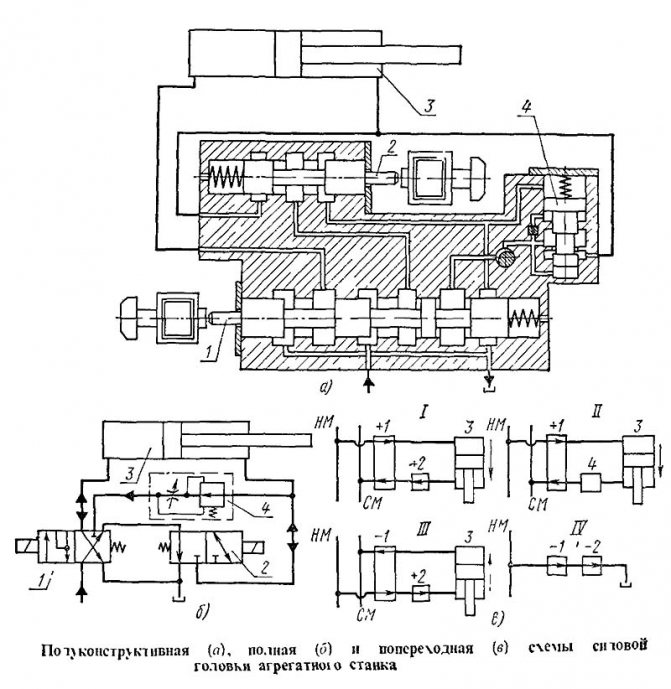

Die Zusammensetzung des hydraulischen Antriebs am Beispiel des Antriebskopfes der modularen Werkzeugmaschine

Powerhead-Hydrauliksystem der Powerhead-Maschine

Abhängig von der Methode zur Darstellung von Mechanismen und Geräten in schematischen Diagrammen können sie halbkonstruktiv, vollständig und quer sein.

Das Hydrauliksystem jeder Variante hat mindestens zwei Hauptleitungen - Druck und Abfluss. Mit ihnen sind gezielte Routen verbunden, die Hydraulikmotoren der einen oder anderen Aktion mit den Autobahnen verbinden. Unterscheiden Sie Routen: anfängliche, freie Bewegung, präzise Bewegung, unregulierte Bewegung, Kontrolle und Blockierung.

In Abb. 244 zeigt ein halbstrukturelles, vollständiges und transversales Diagramm des Antriebskopfes einer modularen Werkzeugmaschine, die drei Übergänge pro Arbeitszyklus ausführt: schnelle Annäherung, Arbeitshub und schnelles Zurückziehen. In dem halbstrukturellen Diagramm (Fig. 244, a) werden während des Übergangs "Schneller Vorschub" beide Spulen durch Drücken von Elektromagneten verschoben: Die Hauptspule 1 nach rechts und die Spule 2 bewegen sich schnell nach links. In dieser Position tritt Öl von der Pumpe durch den ersten linken Hals der Spule 1 in den äußeren Hohlraum des Zylinders 5 und aus dem gegenüberliegenden Hohlraum desselben Zylinders durch den Hals der Spule 2 und den zweiten Hals der Spule 1 ein wird in den Tank geschickt.

Beim Übergang "Arbeitshub" wird der Spulenelektromagnet 2 ausgeschaltet, wodurch das Öl vom Stangenende des Zylinders 3 gezwungen wird, durch den Geschwindigkeitsregler 4 und dann durch den dritten Hals der Spule 1 in den Tank abzulassen.

Während des Übergangs "Schnelles Zurückziehen" wird der Spulenelektromagnet 1 ausgeschaltet und der Elektromagnet der Spule 2 wieder eingeschaltet, und dies ändert die Richtung des Ölflusses: von der Pumpe durch den zweiten Spulenhals 1 zum Stangenhohlraum des Zylinder und vom gegenüberliegenden Hohlraum durch den ersten Spulenhals 1 zum Tank. In der Position "Stopp" werden beide Elektromagnete getrennt, die Spulen werden in die im Diagramm gezeigte Position gebracht und die Druckleitung von der Pumpe durch den zweiten Hals der Spule 1, den Hals der Spule 2 und die Ringnut herum Die Trommel ganz rechts der Spule 1 ist mit dem Tank verbunden.

In dem vollständigen schematischen Diagramm (Fig. 244, b) haben alle Elemente des Hydrauliksystems Bezeichnungen ähnlich dem halbstrukturellen Diagramm, daher kann in diesem Fall die obige Beschreibung des Betriebs des Hydraulikantriebs verwendet werden. Wenn Sie die Diagramme vergleichen, sehen Sie, dass das Design des zweiten Diagramms einfacher ist und außerdem die Funktion der Spulen an ihren verschiedenen Positionen deutlich zeigt.

In den Querdiagrammen (Fig. 244, e) sind dieselben Elemente gezeigt, und zusätzlich ermöglichen die Zeichen "+" und "-" und Pfeile unterschiedlicher Länge, die Wirkungen der Elektromagnete und die Leistung zu verdeutlichen Zylinder. Tatsächlich folgt aus der Betrachtung von Schema 1, dass beide Elektromagnete verbunden sind und Öl von der Druckleitung NM durch einen Hals der Spule 1 in den äußeren Hohlraum des Zylinders 3 eintritt und von dem gegenüberliegenden Hohlraum durch den Hälse der Spule 2 und 1. Der Kolben bewegt sich beschleunigt in Richtung "Vorbau nach vorne" (langer Pfeil).

Aus Schema II folgt, dass in diesem Übergang nur die Spule 1 arbeitet, die in derselben Position bleibt, und das Abschalten der Spule 2 von schnellen Bewegungen den Geschwindigkeitsregler 4 verbindet, der aus einem Druckreduzierventil und einer Drossel besteht. Der Kolben bewegt sich an diesem Übergang in die gleiche Richtung, jedoch mit einer Arbeitsgeschwindigkeit (kurzer Pfeil). Diagramm III zeigt, dass die Spule 2 wieder eingeschaltet und die Spule 1 ausgeschaltet ist, aber an diesem Übergang teilnimmt. Bei diesem Umschalten der Spulen tritt Öl aus der NM-Leitung durch die Hälse beider Spulen in den Stangenhohlraum des Zylinders ein und wird aus dem gegenüberliegenden Hohlraum durch den zweiten Hals der Spule 1 abgelassen. Der Kolben ändert seine Geschwindigkeit und Richtung . Aus Schema IV folgt, dass beide Spulen deaktiviert sind und die Druckleitung über ihren Hals mit dem Tank verbunden ist. Daher wird in dieser Position auch bei laufender Pumpe der Hydraulikantrieb ausgeschaltet.

Steuerventile

Absperr- und Umschaltventile sind einfach - sie oder

offen oder geschlossen. Bei einem Steuerventil kann sich der Öffnungsdurchmesser allmählich ändern. Dieses Ventil dient zur genauen Steuerung von Durchfluss und Druck an verschiedenen Stellen im System.

Druckreduzierventil (in Abb. 17) hält den erforderlichen Druck im System aufrecht. Wenn es abfällt, drückt die Feder das Ventil gegen den Sitz. Sobald der Druck auf ein bestimmtes Niveau ansteigt, überwältigt der Druck auf den Ventilkegel die Feder und das Ventil öffnet sich. Durch Einstellen der Federspannung kann das Ventil bei einem bestimmten Hydraulikdruck geöffnet werden.

Manuelles Steuerventil (Abb. 18) hat einen Stiel mit einem speziell geformten Stopfen.

Durch Drehen des Einstellknopfs wird das Ventil nach oben oder unten bewegt, wodurch der Durchgang und damit die Durchflussmenge oder der Druck verringert oder vergrößert werden. Das Ventil hat eine abgestufte Skala.

Abb. 19 Ventil mit pneumatischer Durchflussregelung.

Abb. 20 Konstantdruckventil.

Abb. 21 Funktionsprinzip eines Konstantdruckventils bei der Regelung des Drucks vor dem Ventil. 1 Gleichgewicht zwischen Luft und Produkt 2 Der Produktdruck nimmt ab, das Ventil schließt und der Produktdruck steigt wieder auf das eingestellte Niveau an. 3 Der Produktdruck steigt, das Ventil öffnet sich und der Produktdruck fällt auf das eingestellte Niveau

Abb. 22 Konstantdruckventil mit Druckerhöhungspumpe zur Regulierung des Produktdrucks, der den tatsächlichen Druckluftdruck überschreitet

Pneumatisches Steuerventil (Abb. 19) funktioniert auf die gleiche Weise wie oben beschrieben. Die Ventilsitzbaugruppe ähnelt auch einem manuellen Ventil. Wenn das Ventil in Richtung Sitz abgesenkt wird, verengt sich der Strömungsweg allmählich.

Dieser Ventiltyp regelt automatisch Druck, Durchfluss und Füllstand während des Prozesses. In die Produktionslinie ist ein Sensor eingebaut, der kontinuierlich die Werte des gemessenen Parameters an das Steuergerät meldet, das die notwendigen Anpassungen an der Torposition vornimmt, um den eingestellten Wert beizubehalten.

Konstantdruckventil - eine der am häufigsten verwendeten (Abb. 20). Die Druckluft wird durch ein Druckminderventil in den Raum über der Membran geleitet. Der Luftdruck wird durch das Druckminderventil geändert, bis das Produktmanometer den erforderlichen Wert anzeigt. Der Sollproduktdruck wird dann unabhängig von Änderungen der Betriebsbedingungen konstant gehalten. Das Funktionsprinzip eines Konstantdruckventils ist in Abbildung 21 dargestellt.

Das Ventil reagiert sofort auf Änderungen des Produktdrucks. Ein verringerter Produktdruck führt zu einer erhöhten Kraft auf die Membran auf der Luftdruckseite, die

bleibt konstant. Der Ventilkegel wird dann mit der Membran nach unten bewegt, der Durchfluss wird begrenzt und der Produktdruck wird auf ein vorbestimmtes Niveau erhöht.

Der erhöhte Druck des Produkts bewirkt, dass die Wirkung, die es auf die Membran ausübt, den Druck der Druckluft von oben überschreitet. In diesem Fall wird der Verschluss nach oben gedrückt, wodurch der Durchmesser des Kanals vergrößert wird, durch den das Produkt läuft. Die Durchflussrate erhöht sich, bis der Produktdruck auf ein vorbestimmtes Niveau abfällt.

Dieses Ventil ist in zwei Ausführungen erhältlich - um einen konstanten Druck vor oder nach dem Ventil aufrechtzuerhalten. Das Ventil kann den Produktdruck nicht regulieren, wenn der verfügbare Luftdruck niedriger als der erforderliche Produktdruck ist. In solchen Fällen kann eine Druckerhöhungspumpe über dem Ventil installiert werden, und das Ventil kann dann bei Produktdrücken betrieben werden, die doppelt so hoch sind wie der tatsächliche Druckluftdruck.

Ventile, die einen konstanten Druck vor dem Gerät gewährleisten, werden häufig nach Abscheidern und Pasteurisierern installiert. Und diejenigen, die einen konstanten Ausgangsdruck aufrechterhalten, werden in den Leitungen vor den Verpackungsmaschinen verwendet.

Sorten von Ventilen

Absperrventile

Absperrventile sind eine der am häufigsten verwendeten Arten von Rohrleitungsarmaturen. Die Vorrichtung ist auf einem Verriegelungsmechanismus aufgebaut, der sich wechselseitig parallel zur Achse des Wasserstroms bewegt. Der bekannteste Name für Absperrventile ist ein Ventil, aber in Wirklichkeit wird die Verwendung des Namens "Ventil" gemäß GOST 24856-81 nicht als korrekt angesehen.

Absperrventile bestehen aus Metallen wie Gusseisen, Messing, Bronze, Aluminium, Titan und nichtmetallischen Legierungen. Der Ventilmechanismus kann eckig, gerade und nadelartig sein.

Ein großer Vorteil dieser Art von Absperrventil ist ein kleiner im Vergleich zu anderen Arten von Verschlusshüben, die erforderlich sind, um den Absperrmechanismus vollständig zu öffnen.

Zu diesem Zweck reicht es aus, die Ventilplatte um 1/4 des Durchmessers des Lochs im Sitz anzuheben. Um das Ventil zu öffnen, wird der Keil oder die Scheibe jedoch um einen Betrag bewegt, der dem Durchmesser des Lochs entspricht. Dies erklärt die Tatsache, dass Absperrventile mit einer wesentlich geringeren Höhe als ein Ventil mit dem gleichen Durchgangsdurchmesser hergestellt werden. Die Kopffreiheit ist jedoch größer als die des Absperrschiebers.

Rückschlagventile schwenken

Rückschlagventile schwenken; Geräte mit umgekehrter Rotationskonstruktion arbeiten in einem automatischen Modus und sollen den Rückfluss des Arbeitsmediums in der Rohrleitung verhindern. Rückschlagventile haben zwei Ausführungen: Heben und Schwingen. Die Ventile bestehen aus einer Scheibe, die eine Hin- und Herbewegung erzeugt. Rückschlagklappen sind mit einem speziellen Verschluss ausgestattet, der sich in horizontaler Richtung um die Achse dreht. Die Achse befindet sich in der Mitte des Sitzes und des Rohrleitungsmechanismus.

Bei einer Rohrleitung mit horizontaler Richtung werden Rückschlagventile in der Position mit dem Deckel nach oben platziert. Bei einer Rohrleitung mit vertikaler Richtung werden die Armaturen entsprechend der Pfeilrichtung nach oben positioniert. Der Mediumfluss in der Rohrleitung muss unter die Schlagscheibe geleitet werden. Rückschlagventile haben folgende technische Daten:

DN - von 15 bis 2200 mm; PN - von 2,5 bis 250 kgf / cm²; Die Temperatur des Arbeitsmediums sollte bis zu 600 ° C betragen.

Absperrventile

Absperrventile gehören zur Kategorie der Absperrvorrichtungen. Sein Hauptindikator ist die sofortige Reaktion. Es wird verwendet, wenn ein Rohrleitungssystem ein Gerät benötigt, das während des Öffnungs- und Schließvorgangs eine Mindestdauer bereitstellen kann. Zu diesem Zweck sind elektropneumatische oder elektromagnetische Antriebe in den Absperrventilen montiert.

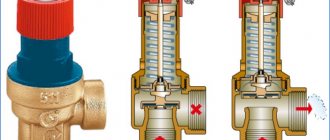

Sicherheitsventile

Sicherheitsventile sind für das Rohrleitungssystem ausgelegt. Es dient als zuverlässiger Schutz gegen die Zerstörung der mechanischen Natur der Zerstörung von Schiffen und Rohrleitungen, in denen ein erhöhter Druck herrscht. Sicherheitsventile arbeiten durch automatisches Ablassen von überschüssiger Flüssigkeit, Dämpfen und Gasen aus Rohren bei übermäßigem Druck. Nachdem das Medium freigesetzt wurde, fällt die Druckanzeige auf eine Marke ab, die niedriger ist als zu dem Zeitpunkt, als das Ventil zu reagieren begann. Die Sicherheitsventile arbeiten automatisch und bleiben in der geschlossenen Position, bis der Druck im System übermäßig ansteigt.

Die technischen Eigenschaften dieses Typs umfassen den Ansprechdruck und seinen Durchsatz, dh die Menge an Medium, die über eine bestimmte Zeit freigesetzt wird, wenn sich das Ventil in der geöffneten Position befindet.

Verteilerventile

Verteilerventile leiten das Arbeitsmedium in eine oder mehrere Rohrleitungen. Verteilerventile werden basierend auf der Anzahl der Abzweigrohre in ihrem Schema in Kategorien unterteilt.Verteilerventile sind Dreiwegeventile (mit drei Düsen), Vierwegeventile (mit vier Düsen) und Mehrwegeventile.

Am häufigsten werden Steuermagnetventile zur Steuerung von pneumatischen Antrieben und hydraulischen Antrieben verwendet. Es wird auch verwendet, um Luftproben aus mehreren Kammern zu sammeln. Beim Betrieb in einem pneumatischen Stellantrieb kann die Abluft direkt in die Atmosphäre oder in einen Behälter abgegeben werden. Nachdem das Steuermedium Druck auf den Zylinder ausgeübt hat, muss dieser fixiert werden. Dieser Vorgang wird mittels eines elektromagnetischen Antriebs ohne oder mit einer Verriegelung ausgeführt, der die Position der Spule in der gewünschten Position festlegt. Reverse Designs sind ebenfalls anwendbar.

Mischventile

Mischventile sind so konzipiert, dass verschiedene Medien im richtigen Verhältnis gemischt werden. Mischen Sie beispielsweise einen kalten und einen heißen Wasserstrahl, während die Temperatur der Mischung auf einem bestimmten Niveau bleibt. Oder indem Sie die Temperatur gemäß den erforderlichen Parametern ändern. Mischventile gehören zur Kategorie der Regelgeräte. Bei Mischventilen bestimmt das Befehlssignal, das für die Position des Kolbens verantwortlich ist, den parallelen Fluss zweier Medien. Bei Ventilen mit modulierendem Design bestimmt die Position des Kolbens den Verbrauch von nur einem Medium. Die Mischventile werden über einen pneumatischen Aktuator (MIM) oder einen elektrischen Aktuator (EIM) gesteuert.

Elektromagnetische Ventile

Es gibt zwei Arten von Magnetventilen: mit einem direkten und einem indirekten Funktionsprinzip. Mittels eines direkt wirkenden Magnetventils werden die Ventile mittels eines beweglichen Kerns geöffnet oder geschlossen, wenn die Spule des Magnetventils erregt wird.

Magnetventile, die auf der Grundlage einer indirekten Wirkung arbeiten, funktionieren durch Zuführen der Spule des Ersatzventils. Das Hauptventil wird durch Druckeinwirkung des Mediums und dessen Ausgleich mit minimaler mechanischer Anstrengung geöffnet. Elektromagnetische Ventile mit indirektem Wirkmechanismus nutzen die Energie des Arbeitsmediums, das durch das Ventil fließt. Daher haben sie eine viel größere Liste von Betriebsdrücken sowie eine größere Anzahl von Nenndurchmessern und Magneten mit einem relativ niedrigen Leistungsniveau.

Für einen zuverlässigen Betrieb werden in der Regel elektromagnetische Ventile gewählt. Es ist besser, ein Ventilmodell mit direkter Wirkung zu wählen, das nicht so gut auf Luftreinheit, Umgebungstemperatur reagiert und eine genauere Betätigung und Haltbarkeit im Betrieb aufweist. Elektromagnetische Ventile haben ein großes Plus - schnelle Reaktion.

Yusuf Bulgari

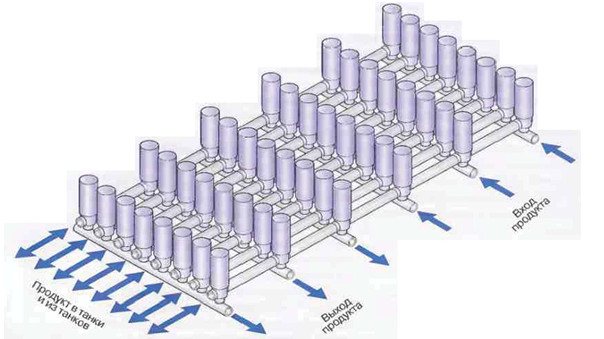

Ventilsysteme

Um die Anzahl der Sackgassen zu minimieren und das Produkt auf verschiedene Teile der Molkerei verteilen zu können, werden die Ventile in Blöcke gruppiert. Ventile isolieren auch einzelne Leitungen, so dass eine Leitung gespült werden kann, während andere Leitungen das Produkt zirkulieren lassen.

Zwischen den Produktströmen und Reinigungslösungen sowie zwischen den Strömen verschiedener Produkte muss immer ein offenes Abflussloch vorhanden sein.

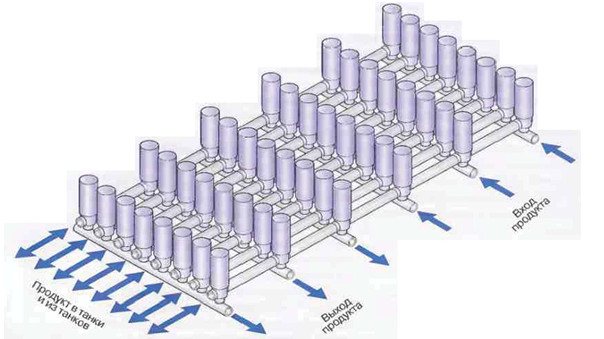

Abb. 23 Ventilkamm-Serviertanks. Die Ventile auf der Tankplattform sind so angeordnet, dass sich die in die Tanks eintretenden und austretenden Produkt- und Reinigungslösungsströme nicht kreuzen

Rohrhalterungen

Die Rohrleitungen werden zwei bis drei Meter über dem Boden der Molkerei verlegt. Alle Einheiten und Teile der Rohrleitung müssen für Inspektion und Wartung leicht zugänglich sein. Die Rohrleitungen sollten leicht geneigt sein (1: 200-1: 1000), um eine Selbstentleerung zu gewährleisten. Es sollten keine "Beutel" über die gesamte Länge der Rohrleitungen vorhanden sein, damit sich dort kein Produkt oder keine Reinigungslösung ansammelt.

Die Rohre müssen sicher befestigt sein.Andererseits sollte die Befestigung der Rohre nicht zu starr sein, um eine Verschiebung auszuschließen. Bei hohen Temperaturen des Produkts oder der Reinigungslösung dehnen sich die Rohre erheblich aus. Die daraus resultierenden Dehnungs- und Torsionsbelastungen in Biegungen und im Gerät müssen in gewisser Weise ausgeglichen werden. Dieser Umstand sowie die Tatsache, dass verschiedene Baugruppen und Details das Rohrleitungssystem in hohem Maße schwerer machen, erfordern von den Konstrukteuren eine hohe Berechnungsgenauigkeit und hohe Professionalität.

Abb. 24 Beispiel für Standardrohrhalterungen.