Arten von Steuerventilen

Regelventile sind aufgrund ihrer Konstruktionsmerkmale Absperrventilen sehr ähnlich. Daher haben diese Elemente oft den gleichen Markennamen. Regelgeräte werden in 2 Typen unterteilt:

- Reduzieren, wodurch der Druck des Arbeitsmediums verringert wird;

- abschalten und regeln.

Nun zu den Arten von Regelventilen. Der häufigste Typ sind Regelventile, die ebenfalls in mehrere Unterarten unterteilt sind:

- Kontrollpunkte;

- Ecke;

- Mischen mit einem Drei-Wege-Design.

Die übrigen Arten von Steuervorrichtungen umfassen Absperr- und Steuerventile, direkt wirkende Druckregler und Niveauregler.

Alle diese Geräte werden nachstehend ausführlicher beschrieben.

Ablass- und Sicherheitsventile.

Sicherheits- und Ablassventilvorrichtungen zur automatischen Druckreduzierung in geschlossenen Behältern, wenn diese eine gefährliche Grenze erreicht. Diese Ventile werden in einer Vielzahl technischer Geräte eingesetzt, von Kaffeemaschinen, Drucktöpfen und Kesselheizsystemen bis hin zu Kraftwerken mit Drücken von bis zu 30 MPa und Krafthydrauliksystemen mit Drücken von bis zu 70 MPa. Es gibt einen gewissen Unterschied zwischen Sicherheits- und Ablassventilen. Das Sicherheitsventil ist ein spezielles federartiges Ablassventil, das kurzzeitig geöffnet werden kann, um eine große Menge Dampf oder Gas gleichzeitig abzulassen und dann wieder abrupt zu schließen. Ablassventile werden verwendet, um mit der Atmosphäre in Flüssigkeitssystemen zu kommunizieren, und Überdruckventile in Hochdruckgas- und Dampfsystemen.

Das Ablassventil öffnet leicht, wenn der Druck im Behälter einen festgelegten (niedrigen) Wert erreicht, und erhöht langsam die Flüssigkeitsfreisetzung, wenn der Druck steigt. Das Ablassventil wird normalerweise dort verwendet, wo es unerwünscht oder nicht erforderlich ist, große Mengen an Arbeitsflüssigkeit freizusetzen.

Merkmale des Betriebs von Steuerventilen

Steuerventile gehören, wie bereits erwähnt, zu den häufigsten Arten von Absperrvorrichtungen. Ihre Hauptfunktion besteht darin, den Druck des Mediums zu ändern, das durch ein bestimmtes Rohrleitungssystem fließt. Umfang dieser Geräte:

- Sanitärsysteme;

- Gasversorgungssysteme;

- Autobahnen zum Transport von Ölprodukten und gasförmigen Substanzen.

Das für die Herstellung dieser Armaturen verwendete Material kann variiert werden: Messing, Gusseisen, Stahl, hochlegierte Legierungen. Die Wahl einer bestimmten Version hängt vom Rohrleitungssystem und der Umgebung ab.

Alle Steuerventile werden abhängig von den Eigenschaften ihrer Arbeit in zwei Typen unterteilt:

- mit einem manuellen Antrieb, bei dem die Steuerung mit einem speziell eingebauten Handrad erfolgt, das bei Bedarf mit eigenen Händen gedreht werden muss. Bei Rohren mit großen Parametern wird diese Option praktisch nicht verwendet, da die Inbetriebnahme des Regelgeräts erhebliche Anstrengungen erfordert.

- mit automatischer Steuerung, bei der die Arbeiten aufgrund des eingebauten hydraulischen, pneumatischen oder elektrischen Antriebs ausgeführt werden. Um den rechtzeitigen Betrieb des Verschlusses zu gewährleisten, enthält die Regeleinrichtung Sensoren, die den im System vorhandenen Druck messen.

Es gibt auch eine Klassifizierung von Regelventilen in Abhängigkeit von ihrer Form:

- Kontrollpunkte werden in einer geraden Rohrleitung installiert und haben keinerlei Einfluss auf die Richtung des Mediums.

- Winkel ändert die Richtung des Mediums und damit der Rohrleitung selbst um 90 °;

- Mischrohre enthalten in ihrer Konstruktion 3 Abzweigrohre, die zwei Arbeitsmedien in einem gemeinsamen Fluss sind.

Funktionen und Vorteile

- Einfachheit des Designs.

- Außergewöhnlich geringer Druckverlust bei hohen Durchflussraten.

- Genauigkeit der Regelung bei niedrigen Durchflussraten für alle Durchmesser.

- Geeignet für alle natürlichen Flüssigkeiten, Meerwasser, Industrieabwässer.

- Große Auswahl an Materialien, Beschichtungen und Membrantypen.

- Alle Ventilmodelle können bei Verwendung von Dorot Pilot Regulators für eine Vielzahl von Steuerfunktionen verwendet werden.

- geringe Empfindlichkeit gegenüber Defekten im Dichtungsbereich (die Membran ist flexibel und gleicht diese Defekte aus).

- Die Membran ist nicht gerichtet und kann daher in keiner Position offen bleiben oder sich verklemmen.

- Ein integrierter Filter mit automatischer Spülung in der Steuerleitung macht externe Filter überflüssig.

- Ventilgrößen von 20 bis 700 mm, Arbeitsdruck von 0,2 bis 25 AT.

- Alle Modelle sind GOST-R-zertifiziert.

Das Funktionsprinzip von Absperr- und Steuerventilen

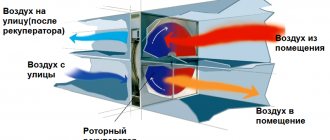

Der Hauptzweck von Absperrventilen besteht darin, das Arbeitsmedium in der Rohrleitung zu steuern und seine Durchflussrate zu ändern. Dieses Steuerventil kann in folgenden Systemen verwendet werden:

- Heizungs- und Warmwasserversorgungsnetze;

- zentrale und individuelle Heizpunkte;

- Belüftungssystem.

Für jede der Bedingungen gibt es eine bestimmte Art von Leistung und das verwendete Material.

Absperrventile sind universelle Steuergeräte. Dies liegt an der Tatsache, dass sie nicht nur die Durchflussrate des in der Pipeline verwendeten Mediums steuern, sondern auch eine Absperrfunktion ausführen, die den Durchfluss vollständig abschalten kann.

Beachten Sie das Funktionsprinzip von Absperr- und Steuerventilen: Im Inneren des Gehäuses bewegt sich das Absperrelement aufgrund der Drehung des Schafts, der mit der eigenen Hand oder mit Hilfe des mitgelieferten Antriebs in Bewegung gesetzt wird. Ein Merkmal dieser Regelvorrichtung ist das Vorhandensein einer Dichtung, wodurch das System beim Absenken des Schafts vollständig abgedichtet wird.

Absperr- und Steuerventile bieten eine Reihe von Vorteilen, von denen die wichtigsten die einfache Bedienung und Wartung sowie die Zuverlässigkeit des Betriebs sind. Die Installation von Regelgeräten ist nicht nur auf Standardrohrleitungen möglich, sondern auch auf Autobahnen mit nicht standardmäßigen Winkeln und Biegungen. Darüber hinaus werden sie häufig in aggressiven Umgebungen eingesetzt.

Ventilkonstruktion und Funktionsprinzip

Das Funktionsprinzip eines Absperrventils besteht darin, den weiteren Durchgang des Rohrinhalts in Notsituationen buchstäblich "abzuschneiden". Dieses Gerät ist so konzipiert, dass es sofort ausgelöst wird, wenn es dem Bediener ausgesetzt ist oder sich im automatischen Modus befindet.

Das beste Beispiel für diese Art der Absperrventilkonstruktion ist das Einweg-Absperrventil. Die Vorrichtung einer solchen Einheit sieht das Vorhandensein von vier Hauptkomponenten vor:

- die Oberseite des Ventils, ausgestattet mit einem speziellen "Sitz" für die Installation einer Absperrvorrichtung;

- ein System von Ansätzen in den seitlichen Teilen der Einheit für einen schnellen Flüssigkeitsfluss;

- Zentralventilteil;

- Grundelement mit feuchtigkeitstransportierendem Pad gegen Leckagen und Kondensation.

Solch ein einfaches und gleichzeitig zuverlässiges Design ermöglicht es Ihnen, den Inhaltsfluss in den Rohren effektiv zu unterbrechen. Die vorrangigen Einsatzbereiche von Absperrventilen sind Filtrations- und Wasseraufbereitungssysteme. Häufige Notfälle in diesen Kreisläufen sind zum Hauptimpuls für die Entwicklung von Ventilen dieses Typs geworden.

Direkt wirkende Druckregler

Ein direkt wirkender Druckregler ist erforderlich, um den erforderlichen Differenzdruck in einem der Systemabschnitte automatisch aufrechtzuerhalten.

Dieses Steuerventil ist in zwei Typen unterteilt:

- zu dir selbst;

- nach mir.

Der Druckregler besteht aus einem Körper, einem Doppelsitzventil, einem Deckel mit einer Stopfbuchse, einem Lastmechanismus und einem Membranantrieb.

Ein Konstruktionsmerkmal solcher Steuerventile ist das Vorhandensein von zwei Ventilen gleichzeitig an einem Schaft. Diese Funktion ist erforderlich, um die Druckanzeige des Arbeitsmediums am Ventil und entsprechend am Schaft auszugleichen.

Beide Arten von Reglern unterscheiden sich nur in der Position der Ventile relativ zu den Sitzen. Die Steuerventile "hinter sich" unter dem Einfluss des Drucks des Lastmechanismus bilden dank der Ventile einen Durchgang in den Sitzen. Die Funktionsweise dieses Regelgeräts ist im Wesentlichen ganz einfach: Wenn das Arbeitsmedium in das Gerät eintritt, befindet sich der Durchflussbereich im offenen Zustand und gelangt durch ihn in die Rohrleitung. Dort tritt ein Anstieg der Druckanzeige auf, der sich entlang des Impulsrohrs zur Membran bewegt und eine Belastung für den Schaft in entgegengesetzter Richtung von der Wirkung der auf den Hebel ausgeübten Last erzeugt. Bei Erreichen einer Kraft, die größer als die Kraft der Last ist, wird die Bewegung des Schafts nach unten gerichtet und die Ventile schließen die Löcher im Körper.

Wenn Sie ein solches Steuerventil auf eine bestimmte Druckanzeige einstellen, müssen Sie die Größe der Last und ihre Position am Hebel auswählen.

Der Unterschied zwischen dem Funktionsprinzip der Regelventile "für sich" gegenüber dem bisherigen Typ bei geschlossenen Ventilen unter dem Einfluss der vorhandenen Last. Wenn der Druck im System ansteigt, dann wenn er durch das Impulsrohr auf die Membran übertragen wird und dadurch eine Kraft auf die Stange in der Richtung erzeugt wird, die der Wirkung der Last entgegengesetzt ist. Dies führt zum Öffnen der Ventile, was anschließend zum Zurückziehen des dahinter liegenden Arbeitsmediums führt. Dies bedeutet, dass der Druck im System abzunehmen beginnt.

Reparatur von Regel- und Absperrventilen

Die Reparatur von Regel- und Absperrventilen erfolgt erst, nachdem sie aus der Prozessleitung entfernt wurden. Eine kleine Reparatur des Ventils vor Ort ist zulässig. Dies sind:

- Drüsenverpackung;

- Entfernen Sie die Ventildeckel, um die internen Elemente des Reglers zu überprüfen.

Registrierung eines Auftrags - eine Genehmigung für die Reparatur, gasgefährdende Arbeiten, das Abschalten von Steuerventilen mit Absperrventilen, das Ablassen des Restdrucks auf einen nicht angeschlossenen Abschnitt der Rohrleitung sowie die Vorbereitung (Spülen, Dämpfen) des Ventils für die Reparatur wird von technologischem Personal durchgeführt. Die Demontage und Installation des Ventils zur Reparatur erfolgt durch den Service des Chefmechanikers.

Lösen oder ziehen Sie die Stopfbuchsenmutter an einem nicht abgesperrten Steuerventil nicht fest.

Durchführung von Be- und Entladevorgängen gemäß den Anforderungen der Arbeitsschutz- und Arbeitsschutzvorschriften.

Be- und Entladevorgänge sollten unter Anleitung eines Vorarbeiters oder eines speziell ernannten verantwortlichen erfahrenen Arbeiters durchgeführt werden.

Bevor Sie mit der Arbeit beginnen, müssen Sie:

- Overalls, Spezialschuhe und andere PSA anziehen;

- Inspizieren Sie den Arbeitsplatz, die Beleuchtung usw.;

- die festgestellten Gefahren dem Vorarbeiter oder der verantwortlichen Person melden.

Der Arbeitsplatz sollte keine Personen enthalten, die die Bewegung schwerer Gegenstände einschränken. Das maximal zulässige Gewicht der Last beim abwechselnden Heben und Bewegen mit anderen Arbeiten sollte Folgendes nicht überschreiten:

- für Frauen -10 kg;

- für Männer - 50 kg.

Wenn Sie Gewichte über 50 kg bewegen, müssen die Arbeiten mechanisch ausgeführt werden (Winde, Telpher, Balkenkran, Lader, Manipulatorkran, Hebezeug (Turm)).Für die Durchführung von Anschlagvorgängen (Umreifen, Einhaken, Sichern, Aufhängen am Maschinenhaken, Einstellen der Auslegungsposition und Entkuppeln) von Fracht während der Herstellung von Arbeiten mit Hebemaschinen sind speziell ausgebildete Facharbeiter zugelassen - Anschlaggeräte, die über ein rechtsberechtigtes Zertifikat verfügen diese Arbeiten auszuführen.

Fehlfunktion von pneumatischen Antrieben mit Federmembranantrieben.

1. Bei einer sanften Änderung des Drucks der Druckluft im Membranhohlraum des Stellantriebs bewegen sich die Spindel und der Verschluss des ein- oder doppelsitzigen Regelkörpers ruckartig.

| Mögliche Gründe | Methoden zur Fehlerbehebung |

| Verzögerung des Stiels in der Stopfbuchse des Regelkörpers aufgrund mangelnder Schmierung oder unzulässig hoher Anziehung der Stopfbuchse | Tragen Sie mit einem Schmiermittel Schmiermittel auf die Stopfbuchsenvorrichtung auf. Wenn dies nicht zu den gewünschten Ergebnissen führt, lösen Sie vorsichtig die Stopfbuchsenmutter und achten Sie darauf, dass keine auslaufende Substanz durch die Stopfbuchse dringt. |

2. Eine fließende Substanz (Flüssigkeit, Dampf, Gas) dringt durch die Stopfbuchse.

| Mögliche Gründe | Methoden zur Fehlerbehebung |

| Unzureichende Schmierung, lose Verpackung, schlechte Verpackungsqualität | Fügen Sie Fett hinzu, ziehen Sie die Stopfbuchsenmutter fest, wechseln Sie die Stopfbuchsenmutter, wechseln Sie die Stopfbuchspackung |

3. Wenn sich der Druck der Druckluft im Membranhohlraum des Stellantriebs vom Minimal- zum Maximalwert ändert, bewegen sich die Spindel und der Verschluss des Einsitz- oder Doppelsitz-Regelkörpers nicht vollständig von einer Extremposition in eine andere.

| Mögliche Gründe | Methoden zur Fehlerbehebung |

| Die Feder des Membranantriebs wurde während der Einstellung stärker zusammengedrückt, als es sein sollte, und daher ist zur Überwindung der von ihm entwickelten Kräfte ein erhöhter Luftdruck erforderlich, verglichen mit dem bei einer Standardfederspannung erforderlichen | Lösen Sie die Federspannung allmählich auf einen Wert, der die Bewegung des Schafts und des Ventils von einer Extremposition zur anderen gewährleistet, wenn sich der Luftdruck im Membranhohlraum des Stellantriebs vom minimalen zum maximalen normalisierten Wert ändert |

| Die Feder des Membranaktuators wird während der Einstellung nicht ausreichend zusammengedrückt und kann die im beweglichen Teil des Aktuators auftretenden Reibungskräfte sowie die Masse dieses Teils und die Kräfte aus dem Druck der fließenden Substanz auf das Ventil (daher) nicht überwinden , das Ventil steigt nicht vollständig an) | Erhöhen Sie die Federspannung schrittweise auf einen Wert, der es dem Verschluss ermöglicht, sich von einer extremen Position in eine andere zu bewegen, wenn sich der Luftdruck im Membranhohlraum vom minimalen zum maximalen normalisierten Wert ändert |

| Während seines Hubs liegt der Verschluss an einem Fremdkörper an, der sich im Membranaktuator befindet (Koks, Sand, Metalldichtung, Mutter usw.). | Trennen Sie die Druckluftleitung von der Membrankammer des Stellantriebs, indem Sie den Durchfluss auf die Bypassleitung umschalten, und ergreifen Sie Maßnahmen, um den Körper des Membranantriebs von Fremdkörpern zu reinigen. Stellen Sie sicher, dass die Oberflächen des Ventils und der Sitze nicht beschädigt sind |

4. Wenn dem Membranhohlraum des Stellantriebs Druckluft zugeführt wird, bewegt sich der Schaft nicht.

| Mögliche Gründe | Methoden zur Fehlerbehebung |

| Schäden an der Membran durch Überschreiten des Druckluftdrucks des Grenzwerts oder durch das Eindringen von Öl, Benzin oder anderen Erdölprodukten auf die Membran (zusammen mit Luft oder auf andere Weise), die das Membranmaterial zerstörerisch beeinflussen | Demontieren Sie den Membranantrieb und ersetzen Sie die defekte Membran durch eine zu wartende. In diesem Fall sollten Dicke und Anzahl der Gewebegummischichten mit denen, die entfernt werden, gleich gewählt werden |

fünf.Bei der Regulierung der Durchflussrate der fließenden Substanz nimmt der Verschluss des Membranaktuators meist eine Position nahe einem der Extremwerte ein.

| Mögliche Gründe | Methoden zur Fehlerbehebung |

| Wenn das Ventil während des normalen Betriebs des Reglers die Sitzöffnung fast schließt oder umgekehrt fast vollständig öffnet und gleichzeitig der Druck im Membranhohlraum nahe am Grenzwert liegt, zeigt dies den Nenndurchmesser der Membran an Der Aktuator ist entweder groß oder klein für diese Rohrleitung und den Verbrauch darin | Wählen Sie entsprechend der tatsächlichen Durchflussrate des durch die Rohrleitung fließenden Mediums die geeignete Nenngröße des Membranaktuators aus und installieren Sie ihn, falls es einen Membranaktuator mit dieser Nenngröße gibt. Wenn kein geeigneter Stellantrieb verfügbar ist und ein neues Ventil geschliffen werden kann, berechnen Sie das Profil des neuen Ventils und ersetzen Sie das alte Ventil durch ein neues im Membranantrieb. |

Aktoren

Aktor A besteht aus:

1 - obere Abdeckung, 2 - elastische Membran aus dichtem gummiertem Gewebe, 3 - untere Abdeckung, 4 - Metallscheibe, 5 - Führungsschale, 6 - Federn, 7 - Schaft, 8 - Stütze, 9 - Mutter, 10 - Halterung, 11 - Scheibe, 12 - Skala, 13 - Verbindungsmutter, 14 - Schaft,

Die Regulierungsbehörde B umfasst:

15 - Körper, 16 - Schallwand, 17 - mit zylindrischen Löchern, 18 - Ventil, 19 - Öldichtung, 20 - Schmierstoffgeber

Normalerweise sitzen die Regelkörper der Aktuatoren, die in Rohrleitungen mit großem Durchmesser installiert sind, doppelt (siehe Abb. B, c, d), um die Kräfte des Mediums auf das Ventil bei großen Druckabfällen zu verringern. Einsitzige Regelkörper werden für den Einbau in Rohrleitungen mit kleinem Durchmesser und geringem Druckabfall über das Ventil verwendet (siehe Abb. A).

Demontage und Montage des Steuerventils.

Demontage von Membranantrieben.

Die Demontage eines normalerweise geöffneten Stellantriebs erfolgt wie folgt, um den Zustand einzelner Teile zu identifizieren, zu reinigen und zu reparieren.

Alle sichtbaren Oberflächen des Stellantriebs (Gehäuse, Membranantrieb usw.) werden mit Druckluft aus einem Schlauch abgeblasen und gründlich von Schmutz gereinigt.

Durch Drehen der Kontermutter 5 (Fig. 1) wird eine spezielle Mutter 2 gelöst, wonach durch Drehen dieser Mutter die Kolbenstange von der Zwischenstange getrennt wird. Wenn der Stellantrieb über einen pneumatischen Stellungsregler verfügt, wird der Hebel losgelassen, damit sich der Membranantrieb vom Regelkörper trennen kann. Lösen Sie eine Spezialmutter 11 (Abb. 2) und trennen Sie den Membranantrieb vom Körper des Regelkörpers.

Bild 1.

Reparatur von Membranaktuatoren.

In diesem Fall werden große Mechanismen mit Hebezeugen oder Winden angehoben. Lösen Sie den Ventilschaft von den Muttern. Überprüfen Sie manuell, ob sich der Verschluss leicht in die extremen Positionen bewegen lässt.

Demontage des Steuerventilantriebs.

Lösen Sie vorsichtig die Muttern der Stehbolzen oder Schrauben an der oberen Abdeckung 4 (Abbildung 2), um einzelne Befestigungselemente nicht zu überlasten und ihre Zuverlässigkeit zu verringern. Diese Arbeit wird in zwei Schritten ausgeführt: Zuerst werden durch die Methode des diametral entgegengesetzten Bypasses alle Muttern um 1/8 ihrer vollen Umdrehung gedreht, und dann werden alle Muttern in beliebiger Reihenfolge abgeschraubt. Entfernen Sie den Schmierstoffgeber (Öler), nachdem Sie den Öldruck in der Stopfbuchse verringert haben. Markieren Sie die Position der Abdeckung auf dem Gehäuse, um sie in Zukunft an ihrem ursprünglichen Platz zu installieren. Um den Vorbau und den Verschluss nicht zu beschädigen, trennen Sie vorsichtig die obere Abdeckung 4 vom Gehäuse 3. Wenn die Abdeckung schwer ist, erfolgt das Anheben mit Hebezeugen oder einer Winde. Befolgen Sie beim Anheben die streng vertikalen Bewegungen der Abdeckung.

Figur 2.

Entfernen Sie den Verschluss 5 mit dem Schaft 6 und reinigen Sie die Oberfläche gründlich von Schmutz und Resten der Stopfbuchspackung. In diesem Fall ist es verboten, ein scharfes Metallwerkzeug (Meißel, Messer, Ahle usw.) zu verwenden, um Schäden an den zu reinigenden Oberflächen zu vermeiden. Lösen Sie die Überwurfmutter 8 und entfernen Sie den Packungsfolger 9, die Ringe 15 und 12, die Buchse 13 und die Reste der Stopfbuchspackung 14 und 10. Der Packkasten, der Packkasten, die Ringe und die Buchse werden gründlich und ohne scharfe Verwendung von Verpackungsspuren gereinigt Metallwerkzeuge.

Markieren Sie die Position der unteren Abdeckung 2 relativ zum Körper. Lösen Sie die Muttern an den Stehbolzen oder Schrauben und trennen Sie die untere Abdeckung 2 vom Ventilkörper 3. Schrauben Sie den Stecker 19 ab. Spülen und reinigen Sie das Gehäuse und die Abdeckungen. Nachdem Sie die untere Abdeckung gereinigt haben, schrauben Sie den Stopfen 19 ab. Spülen und reinigen Sie die Sitze 1 und 16 von Schichten und ersetzen oder reparieren Sie sie gegebenenfalls, indem Sie sie aus dem Gehäuse herausdrehen.

Bei normalerweise geschlossenen Aktuatoren wird zuerst die untere Abdeckung entfernt, und dann wird der Verschluss mit dem Schaft durch das gebildete Loch entfernt.

Berücksichtigen Sie bei der Demontage der Membranantriebe, die sich strukturell von der beschriebenen Ausführung unterscheiden, die Verschraubung des Membranantriebs mit der Abdeckung des Regelkörpers, die Verbindung der Stangen mittels einer Gewindebuchse mit Feststellschrauben und die Befestigung von die Stange zum Ventil mittels eines geteilten Kopfes.

Zusammenbau des Steuerventilantriebs.

Ein normalerweise offener Aktuator mit einem pneumatischen Stellungsregler wird wie folgt zusammengebaut (Bezeichnungen sind in Fig. 2 gezeigt).

1. Die Sitze 1 und 16 sind bis zum Versagen in den Körper 3 des Regelkörpers eingeschraubt. In diesem Fall ist die Verwendung von Meißeln, Führungen usw. nicht gestattet. Werkzeuge und Sitz des Sattels in den Sockeln auf rotem Blei oder Graphit mit Öl. Die Sitze werden mit speziellen Schlüsseln oder Geräten eingeschraubt. Der Sitz muss kräftig eingeschraubt werden, d.h. es sollte eine enge Passform mit leichten Störungen geben; Wackeln des Sitzes beim Einschrauben ist nicht erlaubt. Wenn die Nennbohrung des Regelkörpers Dy = 20 mm beträgt, wird der Sattel von zwei Arbeitern mit einem Hebel mit einer Länge von 220 mm eingeschraubt. Gleichzeitig erzeugen sie ein Drehmoment von 151 Nm (1540 kgf / cm2) mit einer Kraft auf den Hebel von 700 N (70 kgf).

Bei einer Nennbohrung des Regelkörpers Dy = 50 mm erzeugen zwei Arbeiter mit einem 1300 mm langen Hebel beim Einschrauben des Sattels ein Drehmoment von 892 Nm (9100 kgf / cm2) mit einer Kraft auf den Hebel von 700 N. (70 kgf). Bei einer Nennbohrung Dy = 100 mm erfordert das Einschrauben des Sattels die Arbeit von vier Arbeitern mit einem Hebel mit einer Länge von 2500 mm und einem Drehmoment von 2432 Nm (35.000 kgf / cm2) mit einer Kraft auf den Schraubenschlüsselhebel von 1,4 kN (140 kgf).

Beim Festschrauben kann sich der Sattel verformen. Das Fehlen einer Verformung wird mittels einer Kontrollplatte bestimmt. Der deformierte Sattel wird ersetzt. Die Installation unterschiedlicher Dichtungen zwischen dem Körper des Reglerkörpers und dem Sitz führt nicht zu positiven Ergebnissen.

2. Eine Aluminium- oder Stahldichtung 18 mit einer Dicke von 2 mm wird unter der unteren Abdeckung 2 installiert, wonach die untere Abdeckung an ihrem Platz platziert wird, wobei die Markierungen auf der Abdeckung und dem Körper ausgerichtet werden, die zuvor während der Demontage des Regelkörpers angebracht wurden. und die Abdeckung ist mit Muttern an Stehbolzen oder Schrauben befestigt. Eine Aluminiumdichtung wird verwendet, wenn der Regler keinen gerippten Mantel hat, d.h. arbeitet bei einer Temperatur des Arbeitsmediums von nicht mehr als 200 ° C, und eine Stahldichtung wird installiert, wenn der Regelkörper einen gerippten Mantel hat, dh er ist für eine Temperatur der fließenden Substanz über 200 ° C ausgelegt. zum Beispiel bis zu 450 ° C.

Anstelle von Aluminium- oder Stahldichtungen können Paronit- oder Klingeritdichtungen mit einer Dicke von 2 mm verwendet werden, diese sind jedoch aufgrund der geringen Breite der Ringfläche der Dichtungen weniger zuverlässig als Aluminium- oder Stahldichtungen.Es ist nicht gestattet, Paronit- oder Klingerit-Dichtungen mit Spuren von Brüchen, Falten und Rissen zu verwenden. An der Oberfläche und an den Kanten ist eine leichte Haarigkeit zulässig.

Wenn die Dichtungen um 180 ° um einen Stab mit einem Durchmesser von 42 mm gebogen werden, dürfen sie nicht brechen, reißen oder delaminieren. Das Anziehen der Muttern an Stehbolzen oder Bolzen erfolgt zunächst mit einem normalen Schraubenschlüssel ohne Hebel, wobei die Stehbolzen oder Bolzen in einer diametralen Position angezogen werden. Nach dem kreisförmigen Anziehen der Stehbolzen oder Schrauben mit einem Schraubenschlüssel normaler Länge werden Hebel verwendet, wobei die Regel der Querumgehung der Muttern zu beachten ist. Wenn Sie die Muttern fest anziehen, sind Schläge mit einem Vorschlaghammer auf den Schlüssel nicht zulässig. In diesem Fall werden längliche Schraubenschlüssel verwendet oder Schläuche auf kurze Schraubenschlüssel gelegt, um den Griff zu verlängern. Muttern an Stehbolzen oder Bolzen mit einem Durchmesser von bis zu 16 mm sollten von einem Arbeiter mit einem Hebel mit einer Länge von 500 mm festgezogen werden, an Stehbolzen oder Bolzen mit einem Durchmesser von 17 bis 25 mm - zwei Arbeiter mit einem Hebel mit eine Länge von 1000 mm, an Stehbolzen oder Bolzen von 26 bis 48 mm - drei Arbeiter mit einem 1500 mm langen Arm. Die Abdeckung gilt als fixiert, nachdem die Muttern an allen Stehbolzen (Schrauben) dreimal mit einem Schraubenschlüssel und einem Hebel angezogen wurden.

3. Nachdem Sie den Körper des Regelkörpers mit der unteren Abdeckung an einem Schraubstock installiert haben, wenn die Abmessungen des Körpers dies zulassen, oder mit der Position dieser Teile auf dem Boden des Raums, wenn der Regelkörper groß ist, überlappen die Sitzflächen des Kolbens und der Sitze wie folgt. Spülen Sie die Sitzflächen des Steckers und der Sitze mit Benzin und wischen Sie sie trocken. Das Läppen erfolgt beispielsweise mit einer Mischung aus Schmirgelpulver und Maschinenöl. Schmirgelpulver wird erhalten, indem mit einem Magneten der Metallteil des Staubes ausgewählt wird, der beim Schärfen der Messer auf den Schmirgelrädern verbleibt. Die auf die geläppten Oberflächen aufgebrachte Schicht sollte gleichmäßig und nicht zu dick sein. Nach sechs- bis siebenfacher Drehung des Kolbens von Hand in einem Bogen nach rechts und links um 1/4 des Kreises wird der Kolben leicht angehoben und nach einer Drehung um 180 ° im Uhrzeigersinn wieder auf den Sitz und das Schleifen abgesenkt Vorgang wird wiederholt.

Das Neupositionieren des Kolbens wird fünfmal wiederholt, wonach die geläppten Oberflächen mit Benzin gewaschen und trocken gewischt werden. Das Mahlen wird unter Verwendung von Mikropulvern (von M-28 bis M-7) wiederholt, wonach die Endbearbeitung mit der GOI-Paste (State Optical Institute, benannt nach S. I. Vavilov) durchgeführt wird. GOI Paste wird für die grobe Veredelung hergestellt - schwarz, für mittel - dunkelgrün und dünn - hellgrün. Vor dem Auftragen der Paste werden die geläppten Oberflächen mit Kerosin angefeuchtet. Während der Endbearbeitung sollte die Pastenschicht, die auf die Oberflächen der Sitze und des Ventils aufgetragen wird, minimal sein. Bei gutem Läppen sollten die Oberflächen "für einen Glanz" genau gleich sein, ohne Blendung, Streifen usw. Der Verschluss sollte beim Anheben an den Sitzen im Körper haften bleiben. Der Zweck des Läppens besteht darin, einen festen und gleichzeitigen Sitz des Ventils auf den Sitzen im Körper sicherzustellen. Der gesamte Vorgang des Läppens des Ventils und der Sitze wird ausgeführt, wobei versucht wird, keinen zusätzlichen Ventildruck auf die Sitze zu erzeugen, mit Ausnahme der Masse des Ventils selbst.

4. Schrauben Sie den Schaft 6 in das Ventil 5 (Abb. 2) und verriegeln Sie ihn mit einem Stift. Danach wird das Ventil mit dem Schaft an Ort und Stelle installiert, dh auf den Sitzen. Die Befestigungsmuttern werden vom Schaft entfernt (Abb. 3).

5. Installieren Sie die obere Aluminium- oder Stahldichtung 17 mit einer Dicke von 2 mm, setzen Sie dann vorsichtig die obere Abdeckung 4 ein und richten Sie die Markierungen auf der Abdeckung und dem Gehäuse aus, die zuvor beim Zerlegen des Reglers angebracht wurden, und befestigen Sie die Abdeckung mit Muttern an Stehbolzen oder Bolzen. Die Muttern werden mit der in der Beschreibung der Installation der unteren Abdeckung angegebenen Methode angezogen.

6. Installieren Sie den unteren austauschbaren Metallverschraubungsring 15, dann die Stopfbuchsenpackungsringe 14 und die Stopfbuchsenhülse ("Laterne") 13. Die Stopfbuchsenringe werden mit einem Rohrstück mit einem ausreichenden Innendurchmesser in die Abdeckhülse 7 eingeführt um es auf die Ventilspindel zu montieren.Oberhalb des unteren austauschbaren Rings 15 sollte die Dicke der Stopfbuchspackung 14 so sein, dass sich die unteren Löcher der Hülse 13 gegenüber dem Loch für den Schmierstoffgeber (Öler) befinden. Installieren Sie den Schmierstoffgeber und füllen Sie ihn und die Hülse 13 mit Fett.

Figur 3.

Fett für Stahlventile - Ossogolin Klasse 300-AAA; für Gusseisenventile - NK-50 Fett. Dann wird der obere austauschbare Metallring 12, mehrere Ringe der Stopfbuchspackung 10, an dem Packungsfolger 9 installiert. Die Dicke der Packung über dem oberen austauschbaren Ring 12 sollte so sein, dass der Packungshalter 9 nach seiner Installation hervorsteht von der Hülse 7 der oberen Abdeckung um 80% ihrer Höhe.

Dadurch kann sich der Packungsfolger beim Festziehen der Packung nach unten bewegen. Für Stahlregulierungskörper werden Füllringe aus gepresstem Asbest und für Gusseisen eine mit einer speziellen Verbindung imprägnierte Asbestschnur verwendet. Im letzteren Fall nehmen sie eine Asbestschnur und kochen sie in der folgenden Zusammensetzung: 18% Graphit, 11% Gummikleber, 5% Fett, 66% Vaseline. Zur Herstellung des Kautschukklebers werden 200 g nicht vulkanisierter Kautschuk durch Erhitzen in 250 g Vaselineöl gelöst. Die Zusammensetzung wird wie folgt hergestellt: Vaseline und Fett werden in einem Wasserbad geschmolzen, wonach die Lösung aus dem Bad entfernt und unter heftigem Rühren Gummikleber hineingegossen wird, und dann wird Graphit in Portionen unter heftigem Rühren bis dahin gegossen verdickt sich, wodurch die Lösung als fertig angesehen wird.

Die Herstellung von Ringen aus einer Schnur erfolgt durch Aufwickeln der Schnur auf eine Stange mit dem gleichen Durchmesser wie die Stange und Schneiden der Schnur in einem Winkel (Schrägschnitt), wie in Fig. 1 gezeigt. 4. Die vorbereiteten Ringe werden jeweils separat in einem Gerät gepresst, das eine Kopie der Stopfbuchse des Regulierungskörpers ist, und dann in geschlossenen Kartons aufbewahrt, um eine Kontamination zu vermeiden. Beim Einlegen in die Stopfbuchse wird die Ringverbindung mit einer Überlappung mit Schnitten bei 45 ° hergestellt. Die Gelenke der einzelnen Ringe sind gemäß GOST 5152-84 um 90 ° gegeneinander verschoben. Setzen Sie die Überwurfmutter 8 auf und ziehen Sie die Stopfbuchse fest, indem Sie sie ohne Hilfe eines Schraubenschlüssels von Hand drehen. Das Anziehen der Drüse wird als normal angesehen, wenn der Stiel, der zuvor von Hand angehoben und dann gelöst wurde, unter seinem eigenen Gewicht allmählich abgesenkt wird. Mit zunehmendem Druck wird es notwendig, die Drüse stärker anzuziehen. Die erforderliche Dichtheit wird durch Erhöhen des Schmiermitteldrucks vom Schmierstoffgeber erreicht. Der Membranantrieb ist am Regelkörper montiert und mit einer Spezialmutter 11 gesichert (Abb. 2).

Abbildung 4. Vorbereitung der Stopfbuchsenpackungsringe

1 - Stopfbuchsenkabel; 2 - Stange; 3 - Linie schneiden.

9. Schrauben Sie die Mutter auf den Schaft und sichern Sie sie mit der zweiten Mutter. Setzen Sie den Hebel vom Stellungsregler auf die Spindel und dann auf den Zeiger 1 (Abb. 1). Anschließend wird eine spezielle Mutter 2 auf die Spindel geschraubt, die die Ventilspindel mit der Zwischenspindel verbindet. Mit Hilfe der Mutter 5 wird die Position der Mutter 2 festgelegt. Wenn sich herausstellt, dass der Zeiger / die Zeiger relativ zur Skala 6 der Position des Verschlusses verschoben ist, bewegen Sie diese so, dass die Beschriftung "Offen" entgegengesetzt ist der Zeiger.

Der Stellungsregler ist am Körper des Membranaktuators befestigt und der Hebel ist mit der Stange verbunden, wonach der zusammengebaute Aktuator zur Einstellung geliefert wird.

Die Anordnung eines normalerweise geschlossenen Aktuators unterscheidet sich von der beschriebenen Anordnung dadurch, dass die Positionen der Sitze bzw. des Ventils geändert werden und nach dem Einbau der oberen Abdeckung ohne Einbau der unteren Abdeckung das Ventil und die Sitze geläppt werden. Anschließend wird die Position der Waage durch Drehen um 180 ° geändert.

Beim Einstellen wird dem Membranhohlraum Druckluftdruck zugeführt, und durch Ändern der Spannung der Feder 4 wird ein voller Hub des Ventils erreicht, wenn sich der Druck von einem minimalen zu einem maximalen Wert ändert.Die Einstellung erfolgt mit dem Schlüssel 7, wobei die Gewindebuchse 3 gedreht wird. Bei einem Druck, der 50% des maximalen Drucks im Membranhohlraum des Stellantriebs entspricht, muss der obere Hebel des Stellungsreglers parallel zum Hebel sein, der am Ventilschaft. Andernfalls stellen Sie die Länge der vertikalen Stange, die am unteren Ende am angegebenen Hebel befestigt ist, ein und übertragen Sie ihre Bewegung auf den Positioniermechanismus.

Die Montage von Membranaktuatoren unterschiedlicher Bauart erfolgt in der gleichen Reihenfolge wie oben, wobei jedoch die Konstruktionsmerkmale dieser Aktuatoren berücksichtigt werden, nämlich: Verschrauben des Membranaktuators mit der oberen Abdeckung des Regelkörpers, Verbinden der Stangen mittels einer Gewindebuchse mit Feststellschrauben und Befestigungsspindel am Ventil mittels eines geteilten Kopfes, eine andere Konstruktion der Verbindung des Stellungsreglers mit der Ventilspindel. Bei der Montage werden 2 mm dicke Paronitdichtungen unter der oberen und unteren Abdeckung des Regelkörpers und 1 mm dicke unter der Ventilkopfkappe installiert. Wenn keine Schraubenpositionsanzeiger vorhanden sind, wird eine Skalenplatte mit einer Klemme an der Halterung befestigt, ein Indikator wird unter die Gewindebuchse gelegt.

Umwandlung eines normalerweise offenen Aktuators in einen normalerweise geschlossenen.

Ein normalerweise offener Aktuator unterscheidet sich von einem normalerweise geschlossenen nur durch die Anordnung der Sitze, des Steckers und der Skalenplatte. In Abb. 2 zeigt einen normalerweise offenen Aktuator. Um dieses Gerät in ein normal geschlossenes Gerät umzuwandeln, werden die oberen 4 und unteren 2 Abdeckungen getrennt, wobei das beschriebene Verfahren zum Zerlegen und Zusammenbauen dieser Geräte befolgt wird. Entfernen Sie den Stift, schrauben Sie die Stange 6 von der Schraube 5 ab und schrauben Sie dann die Stange 6 in das gegenüberliegende Ende der Schraube 5, und fixieren Sie diese Position mit einem Stift. die Sättel I und 16 werden abgeschraubt und ersetzt, dh der Sattel 1 wird an die Stelle des Sattels 16 geschraubt und umgekehrt wird der Sattel 16 an die Stelle geschraubt, die zuvor von dem Sattel 1 besetzt war; Installieren Sie das Ventil, indem Sie den Schaft von unten durch die Löcher in den Sitzen führen. montieren Sie das Exekutivgerät; Die Skalenplatte ist so installiert, dass oben die Aufschrift "Geschlossen" und unten die Aufschrift "Offen" steht.

Die Änderung eines normalerweise geschlossenen Aktuators in einen normalerweise offenen Aktuator wird auf die gleichen Vorgänge reduziert, aber die Skalenplatte befindet sich in einer Position, in der sich die Inschrift "Offen" im oberen Teil befindet und die Inschrift "Geschlossen" in der untere Teil.

Der Wechsel der Aktuatoren einiger Strukturen von normal geschlossen zu normal offen oder umgekehrt aufgrund der Unfähigkeit des Ventils zu diesem Zweck wird in Gegenwart eines Ersatzventils mit einem entsprechend angeordneten Verbindungsmembranhohlraum durchgeführt (Fig. 5).

Abbildung 5. Hohlstopfen eines zweisitzigen Regelkörpers eines normalerweise geschlossenen Stellantriebs

Reparatur von Gehäusen und Abdeckungen von Executive-Geräten.

Um festzustellen, ob die Karosserien und Abdeckungen der Aktuatoren repariert werden müssen, werden sie zunächst sorgfältig untersucht, insbesondere in den Bereichen des abrupten Übergangs von Abschnitten in der Nähe der Rippen und des Übergangs der Karosserie zum Flansch, und anschließend einer hydraulischen Prüfung der Körper und Abdeckungen für Kraft wird durchgeführt.

Die Festigkeitsprüfung wird mit einer hydraulischen Presse bei einem Prüfdruck Pi = 2,4 MPa (24 kgf / cm²) für Exekutivgeräte mit PN = 1,6 MPa (16 kgf / cm²), Pi = 6 MPa (60 kgf / cm²) für durchgeführt Exekutivgeräte. Geräte mit PN = 4 MPa (40 kgf / cm2) und bei Testdruck Pi = 9,6 MPa (96 kgf / cm2) für Aktuatoren mit PN = 6,4 MPa (64 kgf / cm2). Während des Tests ist es ratsam, die Presse mit Kerosin oder Öl zu füllen, da das Füllen der Presse mit Wasser an defekten Stellen zu Rost führt. Aufgedeckte Risse, durchgehende und tiefe Hohlräume in Gehäusen und Abdeckungen werden durch Lichtbogenschweißen repariert.Schweißstellen werden mit einem pneumatischen oder manuellen Schneidwerkzeug (Meißel, Feile, Bohrer usw.) geschnitten. Das Schmelzen einer defekten Stelle durch Autogen wird nicht empfohlen, um eine Schwächung der Metallfestigkeit aufgrund von Kohlenstoffausbrand während des Schmelzens zu vermeiden.

Bei der Reparatur von Gusseisengehäusen und -abdeckungen wird mit OZCH-4-Elektroden Kaltschweißen verwendet. Die Dicke der Beschichtung sollte 1,0 bis 1,2 mm bei einem Stabdurchmesser von 3 mm betragen, d. H. Nach der Beschichtung beträgt der Elektrodendurchmesser 5,0 bis 5,4 mm; 1,25 - 1,40 mm - mit einem Stabdurchmesser von 4 mm und 1,5 - 1,7 mm - mit einem Stabdurchmesser von 5 mm. Das Verhältnis der Beschichtungsmasse zur Stabmasse für alle Elektrodendurchmesser beträgt ca. 35%.

Mit einer solchen Elektrode abgeschiedenes Gusseisen eignet sich für die Bearbeitung mit einem Hartmetall-Schneidwerkzeug. Das Schweißen erfolgt abschnittsweise. Jeder Abschnitt zum Spannungsabbau und zum Abdichten des Schweißgutes wird unmittelbar nach dem Schweißen von Hand mit einem Hammer geschmiedet. Die Nähte werden in mindestens zwei Durchgängen ausgeführt. Risse werden in umgekehrter Reihenfolge geschweißt.

Das Schweißen erfolgt mit Gleichstrom mit umgekehrter Polarität. Der Schweißstrom beträgt ca. 25 - 30 A pro 1 mm Elektrodendurchmesser. Das Schweißen erfolgt mit kurzen Nähten (ca. 30 mm) bei Luftkühlung auf 60 ° C.

Bei der Reparatur der Karosserien wird der Zustand des Gewindes in der Karosserie zum Einschrauben der Sitze bestimmt: Die Sauberkeit der Verarbeitung und die Dichtheit des Sitzes werden überprüft. Der Faden sollte keine Grate, abgebrochenen Fäden, Dellen usw. sowie Verschleißspuren der Arbeitssubstanz aufweisen. Das Gewinde muss sauber, geschliffen und Klasse 2 sein. Die Dichtheit des Gewindes wird beim Abschrauben und Einschrauben der Sitze überprüft, die mit etwas Aufwand herausgeschraubt oder eingeschraubt werden müssen (fester Sitz).

Bei der Reparatur von Gehäusen wird der Zustand des Gewindes für die Stehbolzen bestimmt. Wenn der Faden abgenutzt ist und die Wandstärke zwischen den Bolzen ausreichend ist, wird ein neuer Faden mit einer etwas größeren Größe geschnitten und ein Bolzen für diese Größe hergestellt. Wenn die Wandstärke gering ist, wird ein Zylinder in das Loch für die Haarnadel gedrückt, und nachdem er auf beiden Seiten geschweißt wurde, wird ein Loch darin gebohrt und der Faden für die Haarnadel geschnitten.

Das Herausstellen defekter Stifte ist manchmal schwierig, insbesondere bei Stiften, von denen einige abgebrochen sind. Im letzteren Fall wird ein Loch in die Haarnadel bis zu einer Tiefe von 10 - 15 mm gebohrt und quadratisch gemacht, wonach ein quadratischer Stab eingeführt und die Haarnadel mit einem Schlüssel vom Körper abgeschraubt wird. Manchmal wird eine Stange mit dem Bolzen verschweißt und dann herausgedreht.

Reparatur von Sätteln und Ventilen.

Der Verschleiß der Sitz- und Ventilsitzflächen wird durch zwei Faktoren beeinflusst: Korrosion und Erosion.

Korrosion manifestiert sich in der Zerstörung der Oberflächen dieser Teile unter der Einwirkung einer fließenden Substanz, die chemisch mit den Materialien interagiert, aus denen die Teile hergestellt sind. Der Zerstörungsgrad kann durch geeignete Auswahl der zur Herstellung der Sitze und des Ventils verwendeten Materialien verringert werden.

Erosion manifestiert sich in der Zerstörung der Oberflächen der Sitze und des Verschlusses aufgrund der abrasiven Wirkung des Arbeitsstoffs. Erosion manifestiert sich insbesondere unter Bedingungen, bei denen das Ventil noch etwas offen ist, da sich zwischen den Sitzen und dem Ventil ein schmaler ringförmiger Durchgang bildet und die Abriebwirkung des Arbeitsstoffs zunimmt. Erosiver Verschleiß tritt auch bei falscher Materialwahl für die Herstellung von Sitzen und bei Verschluss oder Nichtbeachtung der Modi ihrer Wärmebehandlung auf.

Infolge der Korrosions- und Erosionsprozesse ändert sich die Konfiguration der Sitze und des Tors des Stellantriebs, was dessen Eigenschaften verletzt. Außerdem tritt ein unzulässiger Durchgang des strömenden Mediums auf, wenn der Aktuator vollständig geschlossen ist. Die einseitige Zerstörung der Arbeitsfläche der Sitze führt zu einer Krümmung des Schafts und einer Erhöhung der Reibung des Ventils in den Stützführungsbuchsen, was zunächst zu einer Erhöhung der Totzone und dann zu einer vollständigen Einstellung von führt Ventilbewegungen.

Um die abgenutzten Dichtflächen der Sitze und des Tors wiederherzustellen, wird eine Oberfläche mit Legierungselektroden verwendet, wodurch der Verbrauch seltener legierter Stähle verringert wird.Es ist ratsam, die Sitze und Schieber von Ventilen, die bei einer hohen Temperatur des fließenden Stoffes arbeiten, mit Elektroden zu schweißen, die zum Lichtbogenschweißen mit hochlegierten Stählen mit besonderen Eigenschaften vorgesehen sind. Die Beschichtung sollte dick oder extra dick sein.

Befreiung von der Reparatur von Executive-Geräten.

Externe Prüfung vor dem Testen.

Zweck: Feststellung der Eignung des reparierten Stellantriebs für weitere Tests zur Freigabe von der Reparatur.

Anforderungen: Die Farbe der Farbe des Körpers des Regelkörpers und des Stellantriebs muss den für die Herstellung dieser Teile verwendeten Materialien entsprechen (Körper aus Kohlenstoffstahl - grau, aus legierten säurebeständigen und rostfreien Stählen - blau, aus Gusseisen - schwarz; Membranantriebe - orange oder schwarze Farbe usw.); Die Farbe des Körpers des Regelkörpers und des Stellantriebs sollte keine Mängel aufweisen, die das Erscheinungsbild des Ventils verschlechtern. Für alle Teile mit einem Gewinde darf letzteres kein defektes Gewinde haben, muss sauber und ohne Grate sein. Alle im Regler enthaltenen Schrauben, Bolzen, Muttern, Stehbolzen und sonstigen Teile müssen vorhanden sein.

Dichtheitsprüfung von Regelkörpern in Sitzen und Dichtungen.

Die Prüfung der Regelkörper auf Dichtheit der Sitze und Dichtungen erfolgt mit mit Kerosin oder Öl gefüllten Hydraulikpressen mit einer Viskosität von nicht mehr als 2 ° E. Bei Prüfung der Regelkörper auf Dichtheit der Dichtungen und der Stopfbuchse Kerosin oder Öl wird durch das Loch im Auslassflansch zugeführt, und das Loch im Einlassflansch ist geschlossen ... Die Prüfung wird unter einem Druck durchgeführt, der dem Nenndruck entspricht.

Bei der Prüfung des Regelkörpers auf Dichtheit des Ventils in den Sitzen wird Kerosin oder Öl durch die Öffnung des Einlassflansches zugeführt und die Öffnung des Auslassflansches geschlossen. In diesem Fall sollte der Prüfdruck für alle Arten von Aufsichtsbehörden 1 MPa (10 kgf / cm2) betragen. Von der Oberfläche der ersten Schweißraupe wird die Schlacke mit einem Hammer niedergeschlagen und mit einer Metallbürste gereinigt, wobei sowohl die Perle selbst als auch die Oberfläche des Sattels oder Tors neben der Perle geschweißt werden. Eine unzureichende Entfernung von Schlacke, Metallspritzern usw. erschwert das Aufbringen der zweiten Perle und führt zu einer porösen und ungleichmäßigen Oberfläche.

Wiederholen der Operationen von pp. In den 3 und 4 wird eine zweite Perle (zweite Schicht) abgeschieden. Die gesamte Abscheidungshöhe beträgt 4 - 6 mm. Die Oberflächenbehandlung erfolgt wieder in die gleiche Richtung, während sich der Beginn der Schweißnaht bei einer Länge von 10 - 15 mm überlappt. Die Oberflächenbehandlung wird fortgesetzt, bis der gewünschte Wert der abgeschiedenen Schicht erreicht ist, wobei eine Bearbeitung von mindestens 3 mm auf jeder Seite und einer Höhe von 3 bis 5 mm zulässig ist. Auf der Oberfläche der abgeschiedenen Schicht ist eine bestimmte Anzahl kleiner Poren und Hohlräume mit einem Durchmesser von nicht mehr als 1 mm zulässig, sofern diese bei der anschließenden Bearbeitung entfernt werden.

Der abgelagerte Sattel oder das abgeschiedene Tor wird einer Wärmebehandlung unterzogen - Tempern bei einer Temperatur von 500 - 550 ° C, wobei diese Temperatur 2 Stunden lang gehalten wird, gefolgt von einer langsamen Abkühlung (zusammen mit einem Heizofen).

Der geschweißte Vollverschluss wird auf einer Drehmaschine installiert und unter einer Schablone verarbeitet. Zuerst wird das überschüssige Metall mit einem Fräser entfernt, dann mit einer persönlichen Samtfeile, dünnem Glaspapier und mit einer Polierpaste poliert.

Das endgültige Bohren der abgelagerten Sättel erfolgt zusammen mit dem Körper auf einer Drehmaschine. Dazu werden die Sitze mit einer Überlappung im Gewinde in den Ventilkörper eingeschraubt und bis die flachen Dichtflächen dicht sind (in der Nähe des Gewindes).

Bei der Herstellung eines neuen Sattels oder der Bearbeitung eines Anschweißsattels auf einer Drehmaschine ist eine Exzentrizität des Durchgangslochs (Landungslochs) und des Gewindeumfangs des Sattels nicht mehr als 0,02 mm pro 100 mm der Länge des Durchmessers zulässig .

Zum Abgleichen der Sitzkonfiguration werden zwei Vorlagen benötigt - die obere Sattelprofilvorlage und die untere Sattelprofilvorlage. Die Herstellung dieser Schablonen ist nicht schwierig, da es im Wesentlichen wichtig ist, dass der Sattel nur das Profil der Sitzfläche, ihre Position und den Durchmesser des Durchgangs beibehält. Die Form des Profils des Einlassteils des Sattels spielt keine Rolle. Beim Testen von normalerweise geöffneten Antrieben, um diese zu schließen, wird dem Membranhohlraum unter dem begrenzenden Betätigungsdruck Luft zugeführt, und normalerweise geschlossene Antriebe müssen durch die normale Einstellspannung der Feder geschlossen werden.

Regelantriebe für den Betrieb in gasförmigen Medien (Dampf, Luft, Gase) werden einer zusätzlichen Dichtheitsprüfung in der Stopfbuchse und den Dichtungen mit Luftdruck vom Auslassflansch 1,3 MPa (13 kgf / cm2) unterzogen - zur Kontrolle von Gusseisen Körper, 2,2 MPa (22 kgf / cm2) - für Stahlaufsichtsbehörden bei PN = 4,0 MPa (40 kgf / cm2) und 3,4 MPa (34 kgf / cm2) - für Stahlaufsichtsbehörden bei PN = 6, 4 MPa (64 kgf) / cm²).

Bedarf:

Der Durchtritt von Kerosin oder Öl durch die Dichtungen oder die Drüse während der Dichtheitsprüfung ist nicht zulässig.

Die Menge an Kerosin oder Öl, die pro Minute durch die Dichtflächen der Sitze gelangt ist, sollte je nach Nenndurchmesser des Regelkörpers die folgenden Werte nicht überschreiten:

| Durchmesser des Regelkörpers Dy, mm | 15 — 25 | 50 — 80 | 100 — 125 | 150 | 200 | 250 — 300 |

| Die Menge an Kerosin oder Öl, cm3 | 10 | 20 | 30 | 40 | 50 | 75 |

Luftleckagen durch Dichtungen und Stopfbuchspackungen während der Luftdruckprüfung sind nicht zulässig.

Überprüfen der Montagequalität des Stellantriebs.

Die Qualitätsprüfung der Baugruppe des Stellantriebs erfolgt an der in Abb. 6.

Abbildung 6.

An der Stange des getesteten Aktuators 2 ist eine Platte / angebracht, die beim Bewegen des Verschlusses auf das gekrümmte Ende des Pfeils 7 wirkt, der am Punkt 8 axial befestigt ist. Die Achse 8 des Pfeils ist an einem stationären befestigt Platine vorübergehend an der oberen Abdeckung des Stellgliedkörpers befestigt. Das Verhältnis der Länge der Pfeilarme wird ungefähr 15: 1 genommen, um die Länge der Skala 6 zu erhöhen. Die Skala ist als Prozentsatz des Hubs des Aktuatorschafts vorab abgestuft, das heißt, es ist in hundert gleiche Teile markiert.

Druckluft wird dem Membranhohlraum über den Filter 5 und das Fernbedienungsfeld 4 über das Rohr 3 zugeführt, dessen Druck mit einem Standardmanometer gemessen wird (der Druck der Druckluft vor dem Reduzierstück sollte 150-200 kPa betragen ). Durch Ändern der Spannung der Einstellfeder erreichen sie den vollen Hub des Verschlusses, wenn sich der Luftdruck im Membranhohlraum innerhalb der Betriebsgrenzen ändert.

Informationen zur Niveauregulierung

Der Zweck des Füllstandsreglers besteht darin, den Füllstand des Arbeitsmediums (Flüssigkeit) innerhalb der erforderlichen Grenzen und auf einer bestimmten Höhe zu halten. Das verwendete Gefäß kann unter Druck stehen oder es kann direkt mit der Atmosphäre verbunden werden, was viel üblicher ist. Solche Bedingungen sind typisch für Tanks, die mit Ölprodukten oder Wasser gefüllt sind. Die Druckanzeige wird hier aufgrund des Einlasses eines zusätzlichen Flüssigkeitsvolumens auf einem bestimmten Niveau gehalten. In diesem Fall wird das Steuerventil als Leistungsregler bezeichnet. Wenn Flüssigkeit durch Überdruck aus dem Vorratsbehälter abgelassen wird, wird das Steuerventil als Überlaufregler bezeichnet.

Die aktiven und Hauptelemente in einem solchen Steuerventil sind ein Füllstandsensor, der häufiger als empfindliches Element bezeichnet wird, und ein Betätigungselement, das in Form eines Regel- oder Absperrventils dargestellt wird.

Das Funktionsprinzip einer solchen Vorrichtung basiert auf dem Stoppen oder Regulieren der Zufuhr des Arbeitsmediums (Flüssigkeit) unter Verwendung eines Aktuators, dessen Betrieb von der Befehlsbenachrichtigung des eingebauten Sensors abhängt.

Bei direkt wirkenden Niveauregulierungen ist der Sensor typischerweise ein Hohlkugelschwimmer, der mit dem Ventilkegel verbunden ist. Wenn der Wasserstand über die eingestellten Grenzen steigt oder fällt, erzeugt der Schwimmer eine Hubkraft, die den Ventilhebel in die für den Betrieb des Regleraktuators eingestellte Richtung bewegt.

Einwegventil in Betrieb

Es ist sehr wichtig zu verstehen, wie ein Einweg-Absperrventil funktioniert, um Bruch und Undichtigkeiten in großen Haushalts- und Industrieleitungen zu verhindern. Wenn die Flüssigkeit durch die Rohre fließt und das Rückschlagventil erreicht, trifft sie auf die Dichtung, die eine absorbierende Funktion hat. Ferner ist das absorbierende Ventilelement mit Feuchtigkeit gefüllt und nimmt an Volumen zu, wonach die Dichtung den weiteren Durchgang der Flüssigkeit buchstäblich abschneidet und auch verhindert, dass sie herausfließt.

Bei Verwendung von Einweg-Absperrventilen in einer häuslichen Umgebung muss die rechtzeitige Wartung und der Austausch der in der Rohrleitung installierten Geräte überwacht werden. In jedem Fall lohnt es sich bei einem ausreichend langen Betrieb des Ventils, der den Durchtritt von Flüssigkeit in das Reinigungs- oder Filtersystem verhindert, seine maximale Absorptionskapazität gemäß den Werksanweisungen zu berücksichtigen.

Unter Berücksichtigung der Besonderheiten der Verwendung eines Einwegventils als Absperrventil sind die Kosten für den Kauf und die Installation immer gerechtfertigt. Notfälle und Ausfälle beim Betrieb von Wasserleitungen treten zwar nicht so häufig auf, haben jedoch häufig erhebliche negative Folgen. Wenn die Konstruktion des Ventils aus hochwertigen und zuverlässigen Materialien besteht und die Installation korrekt durchgeführt wird, können schwerwiegendere Konsequenzen vermieden werden. Nach dem Gebrauch muss das Ventil ausgetauscht werden, aber seine Kosten sind immer geringer als die Reparaturkosten nach dem Fluten und sogar einem kleinen Wasserleck.

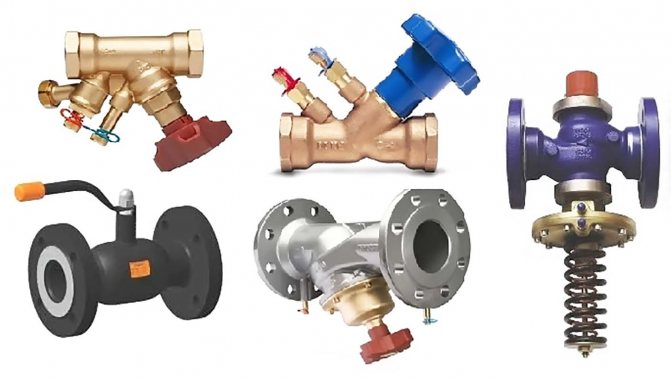

Beliebte Flanschventilmodelle

Heute gibt es verschiedene Arten von Absperrventilen. Es hängt alles davon ab, welche Methode verwendet wird, um die Arbeitsumgebung zu überlappen. Die Liste der gängigen Modelle enthält die folgenden Mechanismen:

- Schraube;

- Tor;

- Ball;

- Kork.

Bei Schraubteilen ist das bewegliche Ventil mit einer Schraubverbindung befestigt. Es muss gegen den Sitz gedrückt werden, der sich im Hauptzylinder des Ventils befindet. Die Packung der Stopfbuchse wird durch eine Dichtscheibe dargestellt, die die Dichtheit der Vorrichtung gewährleistet.

Die spezifischen Nachteile des Mechanismus umfassen die Tatsache, dass er Wasser nur in eine Richtung leitet und seine Gummi- oder Paronitrohre sich regelmäßig abnutzen und ersetzt werden müssen. Wenn Sand oder Zunder in den Zylinder gelangt, können die Dichtungen ganz oder teilweise zerstört werden.

Die Absperrschieber sind in ihrer Konstruktion einem Absperrschieber sehr ähnlich, da ihr Gewindeschaft das Entleeren des sich verjüngenden Ventils zwischen den beiden Spiegeln erleichtert. Anstatt Stopfbuchsen zu verpacken, können Sie Dichtungen aus Gummi oder Fimo installieren, die sich über einen langen Zeitraum in der Lebensdauer unterscheiden.

Für die Herstellung von Kugelflanschverschraubungen wird Messing oder Edelstahl verwendet, und das Design ist eine Kugel mit Durchgangslöchern. Die Drehung des Griffs stellt die Drehung der Kugel im Ventilzylinder sicher, und ihre Fixierung erfolgt unter Verwendung eines Paares von Ringsitzen aus Teflon oder Fluoroplast. Es wird empfohlen, zum Versiegeln dasselbe Material zu verwenden.

Flanschstopfenventile werden durch einen konischen Stopfen verschlossen, der mit einem Durchgangsloch ausgestattet ist. Typische Probleme bei diesen Geräten sind, dass die Verpackung regelmäßig gewechselt werden muss.